Hiç bir bileşeni biraz fazla sıkı - ya da çok gevşek bir PCB deliğine sığdırmak için mücadele ettiniz mi? Delikten pimler için doğru delik boyutunu seçmek sadece tahmin değil, performans ve güvenilirlik için kritik öneme sahiptir.

Bu yazıda, kanıtlanmış kuralları, IPC standartlarını ve gerçek dünya ipuçlarını kullanarak optimal PCB deliği boyutunu nasıl seçeceğinizi öğreneceksiniz. Ayrıca CNC sondaj makineleri gibi hassas araçların her seferinde mükemmel sonuçlar sağladığını da araştıracağız.

Giriş: PCB delik boyutu seçimi neden önemlidir?

Bir PCB'de delik boyutunu doğru yapmak basit geliyor, ancak büyük bir etki yaratan küçük bir ayrıntı. Delikten bileşenler düzgün oturmak için hassas deliklere ihtiyaç duyar ve en küçük uyumsuzluk bile her şeyi atabilir. Delik çok sıkıysa, pimler bükülmeden veya zorlamadan sığmaz. Çok gevşek ise, bileşenler sallanır veya kaydırır, bu da lehimin akmasını ve yapışmasını zorlaştırır. Bu, daha zayıf eklemler, daha fazla yeniden işleme ve en kötü durumda, işe yaramayan bir tahta anlamına gelir.

Lehimin bir pin etrafında nasıl aktığını düşünün. Hareket etmek için biraz alana ihtiyacı var, ama çok fazla değil. Bu alan - boşluk olarak adlandırılır - lehim akışını düzgün bir şekilde tutar ve hem pim hem de ped üzerine tutar. Ancak görmezden gelirseniz, lehim iyi yapışmayabilir veya özellikle kurşunsuz lehim kullanırken boşluklar oluşturabilir. Soğuk derzler, eksik bağlantılar veya hatta çatlamış pedler gibi sorunlar daha sonra ortaya çıkabilir.

Üretim de kendi zorluklarını da ekliyor. Delilen delikler her zaman biraz değişir ve bakır kaplama eklendiğinde, son delik çapı büzülür. Yani, matkap haklı olsa bile, bitmiş delik hala kapalı olabilir. Bu nedenle tasarımcılar hem pim boyutuna hem de sondaj yöntemine uyacak şekilde önceden plan yapmalı ve toleranslar oluşturmalıdır. Biraz üstten veya altında ve montaj hattına yerleştirme başarısızlıklarını riske atar, maliyetleri ve gecikmeleri artırırsınız.

Her şey hassasiyetle geliyor. Her tahta, her bileşen, her delik düzgün çalışmalıdır. Ve bu, delik boyutunun gerçekte ne kadar önemli olduğunu anlayarak başlar.

Dole PCB Tasarım Temellerini Anlamak

Dole teknolojisi onlarca yıldır var ve bugün hala elektronik üretiminde yaygın olarak kullanılıyor. SMT gibi yüzeye bileşenler yerleştirmek yerine, bu yöntem, bileşen kurşunlarını kartta önceden delinmiş deliklere yerleştirmeyi içerir. Bu kurşunlar diğer tarafa yapışır ve güçlü ve güvenli bir bağlantı vererek yerine lehimlenir. Güç kaynakları, transformatörler veya zorlu ortamlarda kullanılan herhangi bir şey gibi dayanıklılığın önemli olduğu ürünlerde genellikle deliklerden parçalar bulacaksınız.

Bu tür bir tasarımda göreceğiniz iki ana delik türü vardır: kaplamalı delikler veya PTH ve NPTH olarak bilinen kaplamasız delikler. PTH'lerin delik duvarlarının içinde ince bir bakır astarı vardır. Bu katman, elektrik sinyallerinin bir kart katmanından diğerine seyahat etmesini sağlar. Bu yüzden aslında bir devreye bağlanan bileşenler için kullanılırlar. NPTHS ise akım taşımayın. Genellikle montaj veya hizalama için kullanılırlar - vidalar, perçinler veya destek pimleri gibi şeyler oraya gider. Bakır astar olmadığından, NPTH'ler tamamen mekaniktir.

Hangi tiple uğraşırsanız uğraşın, PCB sondajı, hepsini gerçekleştiren ilk büyük adımdır. Bu delikler sadece görünmüyor, fiberglas ve bakırdan yumruk atan yüksek hızlı makineler kullanarak imalat işlemi sırasında delinmişlerdir. Her deliğin boyutu ve doğruluğu, bileşenin pim boyutuyla eşleşmelidir, ancak aynı zamanda nihai çapı azaltan bakır kaplamayı da faktörler. Bu nedenle tasarımcıların sondaj aşamasını dikkatlice planlamaları ve üretim toleransları, lehim akışı ve uygun bir elektrik bağı için yeterli alan bırakmaları gerekir.

Delikten pimler için PCB deliği boyutunu hangi faktörler etkiler?

Delik boyutu bir düzende basit görünebilir, ancak perde arkasında, birkaç şey bu sayının ne olması gerektiğini etkiler. En bariz olanlardan biri pin'in kendisidir. Pimler farklı şekillerde gelir - çoğu yuvarlaktır, ancak birçoğu kare veya dikdörtgendir. Bu şekil önemlidir çünkü kare pimler yandan daha uzun bir diyagonal vardır. Bu nedenle, sadece genişliği ölçmek yerine, temel bir geometri formülü kullanarak diyagonal hesaplamalıyız. Bu adımı atlarsak, kağıt üzerinde iyi görünse bile delik çok sıkı olabilir.

Sonra kullanılan bileşen türü var. Büyük kapasitörler, konektörler veya transformatörler gibi ağır bileşenler deliklere ekstra stres koyar. Bu parçalar genellikle biraz daha fazla boşluk ve daha güçlü lehim derzlerine ihtiyaç duyar. Çok fazla titreşim veya yük ile ilgilenmeyen daha hafif bileşenler için, endişelenecek daha az hareket olduğu için boyut daha sıkı olabilir. Bu yüzden sadece pimlere dayalı delikler değil, aynı zamanda parçanın zamanla ne kadar stresle karşılaşabileceğini düşünüyoruz.

PCB'nin sınıflandırması da bir rol oynar. Tahtalar, bileşenlerin ne kadar kalabalık olduğuna dayanan farklı yoğunluk seviyelerinde (sınıf a, b veya c) gelir. Düşük yoğunluklu tasarımlarda (A sınıfı), daha büyük delikler ve pedler için daha fazla alan var. Ancak yüksek yoğunluklu düzenlerde (C sınıfı) daha dikkatli olmalıyız. Daha az yer var, bu da daha sıkı toleranslar ve daha hassas planlama anlamına geliyor. Küçük hatalar büyük sorunlara neden olabilir.

Ayrıca üretimi de unutamayız. Delikler delinir, daha sonra boyutlarını daraltan bakır ile kaplanır. Sadece matkap boyutunu planlarsak, beklenenden daha küçük final delikleri alacağız. Ayrıca, her matkap ve her pim parasının bir miktar toleransı vardır - belki de artı veya eksi 0.05 milimetre. Kulağa çok benzemiyor, ancak düzinelerce veya yüzlerce pim ile uğraşırken, bu küçük değişimler hızlı bir şekilde artıyor. Bu yüzden akıllı tasarımcılar bu vardiyaları ele almak ve her seferinde pürüzsüz, tutarlı uyum sağlamak için ekstra alan bırakıyor.

Doğru delik boyutu nasıl hesaplanır

Delik boyutunu doğru hale getirmek için bileşen pimiyle başlamamız gerekir. İlk olarak, veri sayfasını kontrol edin ve pimin maksimum çapını bulun - minimum değil, tolerans içindeki mümkün olan en büyük boyutu ortalama değil. Kare bir pim ise, ekstra bir adım atın ve yan uzunluğu değil, çaprazını kullanın. Yan başına 0.64 mm olan kare bir pim, yaklaşık 0.905 mm'dir. Sıkmamız gereken gerçek boyut bu.

Şimdi boşluk geliyor. Deliğin çok sıkı olmasını istemiyoruz veya özellikle pim veya matkap boyutunda varyasyon olduğunda pim içeri girmez. Çoğu tasarımcı, alan yaratmak için ekstra 0.15 ila 0.25 mm kullanır. Bu, bileşeni yerleştirmeyi kolaylaştırır ve ayrıca lehim odasına montaj sırasında akması için verir. Kurul kurşunsuz lehim kullanacaksa, biraz daha fazla boşluk yardımcı olur, çünkü bu lehimler kurşunların yanı sıra ıslak değildir.

Sonra bakır kaplama var. Her plakalı delikten içeride ince bir bakır tabakası vardır. Bu katman boşluk alır ve delme sonrası deliğin son çapını azaltır. Delilen bir delik 1.1 mm'de başlayabilir, ancak kaplandıktan sonra, işleme bağlı olarak yaklaşık 0.05 mm veya daha fazla büzülebilir. Bunu hesaba katmayı unutursak, delik planlanandan daha küçük olur.

Bir örnek alalım. Diyelim ki yuvarlak bir pim maksimum 0,8 mm. Bize 1.0 mm veren 0.2 mm'lik bir boşluk eklemek istiyoruz. Kaplamanın boyutu 0,05 mm azaltmasını beklersek, deliği 1.05 mm'ye deleceğiz. Bu şekilde, kaplamadan sonra, bitmiş delik hala 1.0 mm'dir - pim için tam olarak.

PCB delinmiş delik boyutları için endüstri standartları

Bir PCB için doğru delik boyutunu bulurken, bazı resmi rehberliğe sahip olmanıza yardımcı olur. İşte IPC-2221 ve IPC-2222 devreye giriyor. Bunlar elektronik dünyasında yaygın olarak kullanılan standartlardır ve basılı devre kartları için tasarım kurallarını özetlemektedir. IPC-2221, tüm PCB tasarımları için genel gereksinimleri verirken, IPC-2222 özellikle delikten konstrüksiyon için ayrıntılı talimatlar da dahil olmak üzere sert tahtalara odaklanır.

Bu standartlardan en önemli kurallardan biri, deliğe giden açıklıktır. Sadece pim çapını eşleştirmek için yeterli değil - nefes alması için yer vermeniz gerekiyor. Bu alan hem yerleştirme hem de lehimleme ile yardımcı olur. IPC, bileşen türüne ve ürün sınıfına bağlı olarak yaklaşık 0.2 ila 0.25 mm'lik bir boşluk önerir. Küçük bir numara gibi görünebilir, ancak yüzlerce pimi lehimlediğinizde büyük bir fark yaratır.

Şimdi sınıflandırma hakkında konuşalım. IPC, ürünleri kalite ve güvenilirlik ihtiyaçlarına göre üç sınıfa böler. Sınıf I, oyuncaklar veya aletler gibi genel amaçlı elektronikler içindir. Sınıf II, ev aletleri veya endüstriyel kontrolörler gibi performans önemli olduğu özel hizmet ürünleri içindir. III. Sınıf yüksek performanslı, kritik maddeler içindir. Havacılık, tıbbi veya askeri ekipman düşünün. Sınıf I'den Sınıf III'e giderken, tasarım gereksinimleri, özellikle delik boyutu toleransı, kaplama kalitesi ve temizlik gibi şeyler için daha katı hale gelir.

IPC seviyelerine göre minimum delik boyutu nasıl hesaplanıyor:

| IPC sınıfı |

delik boyutu formülü |

| Sınıf I |

Maksimum pim çapı + 0.25 mm |

| Sınıf II |

Maksimum pim çapı + 0.20 mm |

| Sınıf III |

Maksimum pim çapı + 0.25 mm (daha sıkı inceleme ile) |

Bu standartlar sadece işleri tutarlı tutmakla kalmaz, aynı zamanda montaj sırasında maliyetli hatalardan kaçınmaya yardımcı olurlar. Bir veri sayfası önerilen bir delik boyutunu listelemediğinde veya arızanın bir seçenek olmadığı yüksek güvenilir bir ürün oluşturduğunuzda harika bir güvenlik ağıdır.

Toleranslar ve kaplama hususlarıyla nasıl başa çıkılır

PCB deliği boyutlandırması söz konusu olduğunda, çizimde basılan sayı asla tüm hikaye değildir. Gerçek dünya parçaları ve süreçleri her zaman toleranslarla gelir. Çoğu delikli pimler tipik çaplı toleransı yaklaşık ± 0.05 mm'dir. Bu, bir veri sayfası bir pimi 1.00 mm olarak listeliyorsa, aslında 0.95 mm ile 1.05 mm arasında herhangi bir yerde ölçülebilir. Şimdi deliği tam olarak 1,00 mm uyacak şekilde tasarladığınızı düşünün - bazıları pimler ince kayabilir, diğerleri sıkışmayı veya sığmayı reddedebilir.

Sondaj işlemi de karmaşıklık ekler. PCB'ler genellikle kaplamadan önce delinir ve deliğin içindeki kaplama bakır çapı az miktarda büzer. Bu fark - orijinal matkap boyutu ve bitmiş delik boyutu arasında - görmezden gelemeyeceğiniz bir şeydir. 1,00 mm'lik bitmiş bir deliğe ihtiyacınız varsa, üretici tarafından kullanılan kaplama kalınlığına bağlı olarak gerçek matkap boyutunun 1.05 mm veya daha fazla olması gerekebilir. Tüm imalatçılar aynı işlemi kullanmaz, bu nedenle matkap-bitiş ofsetlerini istemek akıllıdır.

Bu yüzden açıklık önemlidir. Pin varyasyonu, matkap sapması ve kaplama azaltma için yeterli alana ihtiyacınız var - hepsi deliği çok gevşek yapmadan. Yeterince büyük bir delik, montaj hattında sorunlara neden olacaktır. Pimler sorunsuz bir şekilde girmez ve ekstra kuvvete veya manuel ayarlamaya ihtiyacınız olabilir. Bu, bükülmüş kurşunlara, hasarlı tahtalara ve hatta daha sonra çatlamış lehim derzlerine yol açar.

İşte Final Delik Uyumunu Neyin Etkilediğine Hızlı Bir Bakın:

| Faktörü |

Tipik Aralık Etkisi |

Uyum üzerinde |

| Pin toleransı |

± 0.05 mm |

Gerçek pim boyutunu değiştirebilir |

| Matkap toleransı |

± 0.025 mm veya daha fazla |

Delik çapı parti ile değişebilir |

| Bakır kaplama kalınlığı |

~ 0.025-0.05 mm (duvar başına) |

Bitmiş delik çapını azaltır |

| Önerilen boşluk |

0.15-0.25 mm |

Pürüzsüz sokulmanın sağlanmasına yardımcı olur |

İşin püf noktası, bu değerleri akıllıca istiflemektir. Tüm bileşenlerin ve süreçlerin spesifikasyonun tam ortasında kalmasını bekliyorsanız, hayal kırıklığına uğrayacaksınız. Biraz nefes odasında inşa edin ve tüm tahta boyunca daha tutarlı sonuçlar alacaksınız.

Kare veya dikdörtgen pimler için delik boyutu kılavuzları

Yuvarlak pimler basittir, ancak kare veya dikdörtgen pimlerin düzen sırasında daha fazla bakıma ihtiyacı vardır. Deliği sadece bir kare pimin yan uzunluğuna göre boyutlandırırsanız, sorun istersiniz. Bu pim sadece bir yönde geniş değil - diyagonal var ve bu diyagonal, sığmanız gereken gerçek maksimum boyutu ayarlayan şeydir. Bunu anlamak için Pisagor teoremini kullanmak isteyeceksiniz. Tarafı bildiğinizde bir karenin diyagonalini bulmanın hızlı bir yoludur.

Bir örnekten geçelim. Diyelim ki bir kare pim 0.64 mm'dir. Çapı şöyle hesaplıyoruz:

Diagonal = √ (0.64⊃2; + 0.64⊃2;) = √ (0.4096 + 0.4096) = √0.8192 ≈ 0.905 mm

Şimdi 0,2 mm'lik tipik bir boşluk ekleyin. Bu bize:

Delik boyutu = 0.905 mm + 0.2 mm = 1.105 mm , 1.1 mm'ye yuvarlayabiliriz.

Bu nedenle, bu pim her iki tarafta sadece 0.64 mm genişliğinde olsa da, lehimleme ve varyasyon için uygun bir açıklığa uygun olarak en az 1,1 mm çapında bir deliğe ihtiyaç duyar. Diyagonal adımı atladıysanız ve 0.84 mm (0.64 mm + 0.2 mm) kullandıysanız, delik muhtemelen çok sıkı olurdu.

Bir veri sayfası tek taraflı bir tolerans verdiğinde işler daha da ilginçleşir. Bazen şöyle bir şey söyleyebilir: pim çapı = 0.9 mm +0.1/-0 mm. Bu, pimin 0.9 mm ila 1.0 mm arasında herhangi bir yerde olabileceği anlamına gelir - ancak asla 0.9 mm'den daha küçük değildir. Bu durumlarda, delik boyutunu her zaman mümkün olan en büyük değere dayandırırsınız. Örneğimizi kullanarak:

Delik boyutu = 1.0 mm + 0.2 mm = 1.2 mm

İşte her iki durumu da açıkça gösterecek bir tablo:

| Pin Tip |

Maksimum Boyut hesaplama |

boşluğu eklendi |

Final Delik Boyutu |

| Kare (0.64 mm) |

√ (0.64⊃2; + 0.64⊃2;) = 0.905 mm |

+0.2 mm |

1.1 mm |

| Tek taraflı tol |

0.9 mm + 0.1 mm = 1.0 mm |

+0.2 mm |

1.2 mm |

Tasarımcılar bazen bu küçük matematik adımlarını göz ardı ederler, ancak bitmiş bir tahtadan pimleri itme zamanı geldiğinde büyük bir fark yaratırlar.

Önerilen delik boyutu: 0.2 mm kuralı

Birçok tasarımcının delik açma bileşenleri için PCB deliklerini boyutlandırırken izlediği basit bir kural var: sadece nominal pim çapına 0.2 mm ekleyin. İşte bu. Bu 'Altın Kural ' çoğu durumda çalışır, çünkü kolay yerleştirme, kaplama kalınlığı ve lehim akışı için yeterince ekstra alan sağlar - uyumu çok gevşek hale getirir.

Bazıları merak edebilir, neden sadece 0.05 mm eklemiyorsunuz? Daha sıkı, daha verimli görünüyor ve tahtaya daha fazla yer bırakıyor. Ancak pratikte, bu açıklık genellikle güvenilir bir şekilde çalışmak için çok sıkıdır. Hem bileşen pimleri hem de delinmiş delikler toleranslara sahiptir. 1.00 mm işaretli bir pim aslında 1.05 mm olabilir. Deliğiniz sadece 0.05 mm eklerse ve kaplama onu daha da daraltırsa, pim basitçe sığmaz. Ya zorlamanız ya da tahtayı reddetmeniz gerekecek.

İşte gerçek bir üretim durumundan bir örnek. İlk tahta parti 0.05 mm boşluk vardı. Bileşenler - uyumlu - ancak denetimi geçti. İkinci parti geldiğinde, aynı bileşenler içeri girmeyi reddetti. Ne değişti? Tolerans nedeniyle sadece pim çapındaki küçük kaymalar. Hem pimler hem de delikler spesifikasyon içinde olmasına rağmen, kombine varyasyon bir uyumsuzluğa neden oldu. Bundan sonra, 0.2 mm kuralını izlemek için delik boyutunu güncellediler. Artık uygun sorun yok.

Bir güç kaynağı üzerinde çalışan başka bir ekip, yaklaşık 0,3 mm boşluklu büyük boy delikler kullandı. Her şey kolayca sığar, ancak dalga lehimleme sırasında çok fazla lehim aktı ve düzensiz eklemler yarattı. Dolayısıyla, 0.2 mm her parça için mükemmel olmasa da, mekanik kolaylık ve lehimleme performansı arasında güvenilir bir dengeye vurur.

Bu kural düşünme ihtiyacını ortadan kaldırmaz. Hala kare pimler, özel şekiller ve olağandışı toleranslar için ayarlamanız gerekiyor. Ancak temel olarak, uyumla ilgili baş ağrılarının yüzde 90'ından kaçınmaya yardımcı olur.

| Vaka tipi |

boşluk kullanılan |

sonuç |

| Sıkı uyum, 0.05 mm |

Çok sıkı |

Pimler tutarlı bir şekilde ekleyemedi |

| Altın kural, 0.2 mm |

Doğru |

Güvenilir uyum ve lehimleme |

| Gevşek uyum, 0,3 mm |

Çok gevşek |

Fazla lehim, zayıf eklemler |

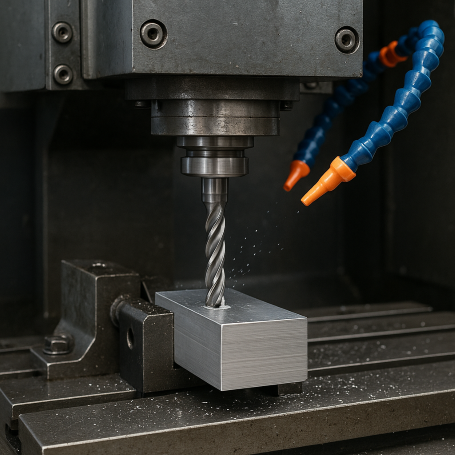

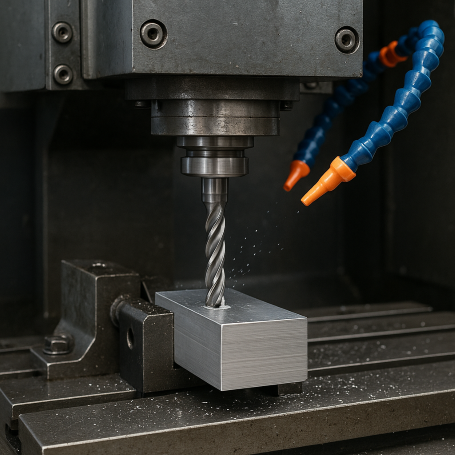

Ürün spot ışığı: PCB CNC sondaj makinesi

Delikten bileşenlerle çalışırken, delik doğruluğu isteğe bağlı değildir-bu çok önemlidir. Burası bizim PCB CNC sondaj makineleri devreye girer. Bu makineler, yüksek hassasiyetli PCB üretiminin taleplerini karşılamak için tasarlanmıştır. İster bir prototip oluşturuyor olun, ister tam ölçekli üretim yapıyor olun, toleranslarınızı her seferinde vurmak için gereken tutarlılığı sağlarlar.

Her makine yüksek hızlı iğler ve hareket kontrol sistemleri ile donatılmıştır. Bu, sadece hızlı delme değil, bileşenlerle dolu tahtalarda bile kesin doğrulukla matkaplar. Bu tür kontrol, bitmiş delik boyutunun, kaç katman veya düzenin ne kadar yoğun olursa olsun spesifikasyon içinde kalmasını sağlar.

Onlar da akıllı. Otomatik araç değiştirme sistemi, matkap bitlerini anında değiştirir, kesinti süresini keser ve üretimin akmasını sağlar. Özellikle farklı delik boyutları arasında geçiş yaparken veya FR-4 gibi sert malzemelere geçerken kullanışlıdır. Gerçek zamanlı hata algılama özellikleri matkap yolunu ve bit koşulunu izleyin, sorunları hurdaya dönüşmeden önce yakalayın. Çizgiye zaman, malzeme ve stres tasarrufu sağlar.

Sıkı tolerans viyasından büyük boy montaj deliklerine kadar, makine hepsini işler. İşte onu ayıran şey:

| özellik |

avantajı |

| Yüksek hızlı mil |

Birden çok katmandan temiz kesimler |

| Hassas hareket kontrolü |

Sıkı delik boyutu toleransını korur |

| Otomatik araç değiştirici |

Matkap boyutları arasında hızlı geçişler |

| Gerçek Zamanlı Hata Tespiti |

Atıkları azaltır, bayrak aracı aşınmasını erken |

| Çok tahtalı destek |

Hem prototipleme hem de kütle çalışmaları için ideal |

Dolayısıyla güvenilirlik, hız ve kusursuz delik kalitesine ihtiyacınız olduğunda - bu araç teslim etmek için oluşturulur.

Çözüm

Delikten pimler için doğru PCB deliği boyutunu seçmek, sayıları takip etmekten daha fazlasıdır-akıllı, güvenilir tasarım seçenekleri yapmakla ilgilidir. Lehim gücünden üretilebilirliğe kadar, bir milimetrenin her kısmı önemlidir. Anahtar, bileşen özelliklerinizi bilmek, doğru açıklığı uygulamak ve IPC-2221 ve IPC-2222 gibi standartları takip etmektir. Daima toleranslar için bir oda inşa edin, kaplama planlayın ve tasarımınızı tam üretimden önce bir prototip üzerinde test edin. Her deliğin tam olarak gerektiği gibi performans göstermesini sağlamak için imalatçınızla yakın çalışın. Daha fazla yardım için, şirketimizin desteklemesine göz atmaya hoş geldiniz ürünler.

SSS

S1: Neden delik boyutunu pim boyutuyla eşleştiremiyorum?

İki pim tamamen aynı değildir. Toleranslar ve kaplama alanı azaltır, böylece pim çapına uygun bir delik genellikle çok sıkı olur.

S2: Kullanmam gereken standart boşluk nedir?

Çoğu tasarım 0,2 mm'lik açıklık ile iyi çalışır. Deliği çok büyütmeden kolay yerleştirme ve uygun lehim akışını dengeler.

S3: Bakır kaplama delik boyutunu nasıl etkiler?

Kaplama, deliğin içine nihai çapını azaltan ince bir bakır tabaka ekler. Doğru bitmiş boyutu elde etmek için biraz daha büyük delmeniz gerekir.

S4: Kare pimlerin yuvarlak pimlerden farklı delik boyutlarına ihtiyacı var mı?

Evet. Etkili çapı hesaplamak için kare pimin diyagonalini kullanın, ardından boşluk ekleyin - aksi takdirde delik çok küçük olacaktır.

S5: Veri sayfası yalnızca tek taraflı bir tolerans verirse?

Uygun bir uyum sağlamak için delik boyutunuzu hesaplarken tam pozitif tolerans dahil maksimum pim boyutunu kullanın.