Oletko koskaan yrittänyt sovittaa komponentin piirilevyn reikään, joka on vain vähän liian tiukka - tai liian löysä? Oikean reiän koon valinta reikätappeille ei ole vain arvauksia-se on kriittinen suorituskyvyn ja luotettavuuden kannalta.

Tässä viestissä opit valitsemaan optimaalisen piirilevyn koon todistettujen sääntöjen, IPC-standardien ja reaalimaailman vinkkien avulla. Tutkimme myös, kuinka tarkkuustyökalut, kuten CNC -porauskoneet, varmistavat täydelliset tulokset joka kerta.

Johdanto: Miksi piirilevyn aukon koon valinnalla on merkitystä

Reiän koon saaminen oikein piirilevylle kuulostaa yksinkertaiselta, mutta se on pieni yksityiskohta, jolla on suuri vaikutus. Reiän reikäkomponentit tarvitsevat tarkkoja reikiä istuakseen kunnolla, ja jopa pienin epäsuhta voi heittää kaiken pois. Jos reikä on liian tiukka, nastat eivät sovi taivuttamatta tai pakottamatta. Jos se on liian löysä, komponentit heiluttavat tai vaihtavat, mikä vaikeuttaa juotetta virtausta ja tarttumista. Tämä tarkoittaa heikompia niveliä, enemmän uusintaa ja pahimmassa tapauksessa hallitusta, joka ei vain toimi.

Ajattele, kuinka juotos virtaa tapin ympärille. Se tarvitsee vähän tilaa liikkua, mutta ei liikaa. Tämä tila - kutsuttu välys - johtaa juotos virtaa kunnolla ja tarttuu sekä tapille että tyynylle. Mutta jos jätät sen huomiotta, juotos ei välttämättä tartu hyvin tai muodosta tyhjiä, varsinkin kun käytät lyijytöntä juotetta. Ongelmia, kuten kylmät nivelet, puutteelliset yhteydet tai jopa säröillä olevat tyynyt, voivat näkyä myöhemmin.

Valmistus lisää myös omia haasteitaan. Porattuja reikiä vaihtelevat aina hiukan kooltaan, ja kun kuparipinnoitusta lisätään, lopullinen reiän halkaisija kutistuu. Joten vaikka pora olisi oikeassa, valmis reikä saattaa silti olla pois päältä. Siksi suunnittelijoiden on suunniteltava eteenpäin ja rakennettava toleransseja vastaamaan sekä PIN -koon että porausmenetelmää. Hieman yli tai alle, ja riski asettaa viat kokoonpanolinjalle lisäämällä kustannuksia ja viivästyksiä.

Kaikki on tarkkuus. Jokaisen levyn, jokaisen komponentin, jokaisen reiän on toimittava yhdessä sujuvasti. Ja se alkaa ymmärtämällä, kuinka tärkeä aukon koko todella on.

Ymmärtäminen reikäisen piirilevyjen suunnittelun perusteet

Reiän läpi on ollut olemassa jo vuosikymmenien ajan, ja sitä käytetään edelleen laajasti elektroniikan valmistuksessa. Sen sijaan, että asettaisit komponentit pinnalle, kuten SMT: llä, tämä menetelmä käsittää komponentin johtamisen asettamisen esiasuhteisiin reikiin levyssä. Nämä johdot tarttuvat toiseen puoleen ja juoksevat paikoilleen, mikä antaa vahvan ja turvallisen yhteyden. Löydät usein reikien osia tuotteista, joissa kestävyys on merkitystä, kuten virtalähteet, muuntajat tai mikä tahansa kovassa ympäristössä käytetty.

Tällaisessa suunnittelussa on kahta päätyyppiä reikiä: pinnoitettuja reikiä tai PTH: ta ja pinnoitettuja reikiä, jotka tunnetaan nimellä NPTH. PTH: t ovat ohut kuparivuori reikän seinien sisällä. Tämä kerros antaa sähkösignaalit kulkea korttikerroksesta toiseen. Siksi niitä käytetään komponentteihin, jotka tosiasiallisesti muodostuvat piiriin. NPTH: t, toisaalta, eivät kuljeta virtaa. Niitä käytetään usein kiinnittämiseen tai kohdistamiseen - asiat, kuten ruuvit, niitit tai tukitapit, menevät sinne. Koska kuparin vuora ei ole, NPTH: t ovat puhtaasti mekaanisia.

Riippumatta siitä, minkä tyyppinen käsittelet, piirilevyporaus on ensimmäinen suuri askel, jotta kaikki tapahtuu. Nämä reiät eivät vain ilmesty-ne poraavat valmistusprosessin aikana nopeiden koneiden avulla, jotka lyövät lasikuitun ja kuparin läpi. Kunkin reiän koon ja tarkkuuden on sovittava komponentin PIN -koon, mutta myös otettava huomioon kuparin pinnoitus, joka vähentää lopullista halkaisijaa. Siksi suunnittelijoiden on suunniteltava porausvaihe huolellisesti ja jätettävä vain tarpeeksi tilaa toleranssien, juotosvirtauksen ja oikean sähkösidoksen valmistukseen.

Mitkä tekijät vaikuttavat piirilevyn reikän kokoonpanoihin?

Reiän koko saattaa näyttää yksinkertaiselta asettelusta, mutta kulissien takana useat asiat vaikuttavat siihen, minkä määrän pitäisi olla. Yksi ilmeisimmistä on itse nasta. Nastat ovat eri muodoissa - suurin osa on pyöreitä, mutta monet ovat neliömäisiä tai suorakaiteen muotoisia. Tällä muodolla on merkitystä, koska neliötapissa on diagonaali pidempi kuin sivu. Joten sen sijaan, että mittaamme vain leveyttä, meidän on laskettava diagonaali käyttämällä perusgeometriakaavaa. Jos ohitamme tämän vaiheen, reikä voi olla liian tiukka, vaikka se näyttää hyvältä paperilla.

Sitten on käytetty komponenttityyppi. Raskaat komponentit, kuten suuret kondensaattorit, liittimet tai muuntajat, aiheuttavat ylimääräistä rasitusta reikiin. Nämä osat tarvitsevat usein hieman enemmän puhdistumaa ja vahvempia juotosliitoksia. Kevyemmille komponenteille, jotka eivät käsittele paljon tärinää tai kuormaa, koko voi olla tiukempi, koska liikettä on vähemmän huolehtia. Joten emme vain koon reikiä, jotka perustuvat nastaihin - ajattelemme myös kuinka paljon stressiä osa voi kohdata ajan myötä.

Piirilevyn luokituksella on myös rooli. Lautakunnat ovat erilaisia tiheystasoja - luokka A, B tai C - perustuen siihen, kuinka komponentit ovat tungosta. Pienitiheyksisissä malleissa (luokka A) on enemmän tilaa isommille reikille ja tyynyille. Mutta tiheässä asetteluissa (luokka C) meidän on oltava varovaisempia. Huonetta on vähemmän, mikä tarkoittaa tiukempia toleransseja ja tarkempaa suunnittelua. Siellä pienet virheet voivat aiheuttaa suuria ongelmia.

Emme myöskään voi unohtaa valmistusta. Reiät porataan, sitten pinnat kuparilla, mikä pienentää niiden kokoa. Jos suunnittelemme vain poran koon, saamme pienemmät lopulliset reikät kuin odotettiin. Lisäksi jokaisella poralla ja jokaisella nastaerällä on jonkin verran toleranssia - ehkä plus tai miinus 0,05 millimetriä. Se ei kuulosta paljon, mutta kun olet tekemisissä kymmenien tai satojen tapien kanssa, nämä pienet muutokset kasvavat nopeasti. Siksi älykkäät suunnittelijat jättävät ylimääräisen tilaa käsitellä näitä vuoroja ja varmistamaan sileät, johdonmukaiset sopivat joka kerta.

Kuinka laskea oikea aukon koko

Saadaksesi reiän koon oikealle, meidän on aloitettava komponenttitappi. Tarkista ensin taulukko ja löydä PIN -koodin enimmäishalkaisija - ei keskiarvo, ei vähimmäismäärä, mutta suurin mahdollinen koko toleranssissa. Jos se on neliötappi, ota yksi ylimääräinen askel ja käytä diagonaalia, ei sivupituutta. Neliötappi, joka on 0,64 mm per sivu, diagonaali on noin 0,905 mm. Se on todellinen koko, joka meidän on sovittava.

Nyt tulee selvitys. Emme halua, että reikä olisi liian tiukka tai tapin ei mene sisään, varsinkin kun tapin tai poran koon vaihtelu. Useimmat suunnittelijat käyttävät ylimääräistä 0,15 - 0,25 mm tilaa. Tämä helpottaa komponentin asettamista, ja se antaa myös juotoshuoneen virtaamaan kokoonpanon aikana. Jos hallitus käyttää lyijytöntä juotetta, hiukan enemmän puhdistusta auttaa, koska nämä juoteet eivät märkä yhtä hyvin kuin lyijyä.

Sitten meillä on kuparipinnoitus. Jokaisessa reikällä olevalla reikällä on ohut kuparikerros sisäpuolella. Tuo kerros vie tilaa, vähentäen reikän lopullista halkaisijaa porauksen jälkeen. Porattu reikä voi alkaa 1,1 mm: llä, mutta kun se on päällystetty, se voi kutistua noin 0,05 mm tai enemmän prosessista riippuen. Jos unohdamme sen ottamisen huomioon, reikä päättyy suunniteltua pienemmäksi.

Käytetään läpi esimerkin. Sano, että pyöreän tapin halkaisija on 0,8 mm. Haluamme lisätä 0,2 mm: n välyksen, joka antaa meille 1,0 mm. Jos odotamme pinnoituksen pienentävän kokoa 0,05 mm, porastamme reiän 1,05 mm: iin. Tällä tavalla pinnoituksen jälkeen valmiin reikä on edelleen 1,0 mm - vain oikein nastalle.

Teollisuusstandardit piirilevyn poratuille reikikokoille

Kun tajutat piirilevyn oikean aukon koon, se auttaa saamaan virallisia ohjeita. Siellä IPC-2221 ja IPC-2222 tulevat sisään. Näitä ovat laajalti käytettyjä elektroniikkamaailmassa olevia standardeja, ja ne hahmottelevat painettujen piirilevyjen suunnittelusääntöjä. IPC-2221 antaa yleiset vaatimukset kaikille PCB-malleille, kun taas IPC-2222 keskittyy erityisesti jäykkään levyyn, mukaan lukien yksityiskohtaiset ohjeet pinnoitetulle reikärakenteelle.

Yksi näiden standardien tärkeimmistä säännöistä on lyijyreikäinen puhdistus. Se ei riitä, että vastaamaan vain tapin halkaisijaa - sinun on annettava sille tilaa hengittää. Tämä tila auttaa sekä lisäykseen että juottamisessa. IPC ehdottaa noin 0,2 - 0,25 mm: n puhdistumaa komponenttityypistä riippuen. Se voi tuntua pieneltä numerolta, mutta sillä on suuri ero, kun juotat satoja nastaa.

Puhutaan nyt luokituksesta. IPC jakaa tuotteet kolmeen luokkaan laatu- ja luotettavuustarpeiden perusteella. Luokan I on tarkoitettu yleiskäyttöiseen elektroniikkaan, kuten leluja tai laitteita. Luokka II on tarkoitettu omistautuneille palveluille, joissa jatkuvat suorituskykyasteet-kuten kodinkoneet tai teollisuusohjaimet. Luokka III on tarkoitettu korkean suorituskyvyn, tehtäväkriittisten esineiden tarkoitukseen. Ajattele ilmailu-, lääketieteellisiä tai sotilaallisia laitteita. Kun siirryt luokasta I luokkaan III, suunnitteluvaatimukset ovat tiukempia, etenkin esimerkiksi reiän koon toleranssissa, pinnoituslaadussa ja puhtaudessa.

Näin vähimmäisreiän koko lasketaan IPC -tasojen perusteella:

| IPC -luokan |

reiän koko kaava |

| Luokka I |

Max -nastahalkaisija + 0,25 mm |

| Luokka II |

Max -nastahalkaisija + 0,20 mm |

| Luokka III |

Max -nastahalkaisija + 0,25 mm (tiukemmalla tarkastuksella) |

Nämä standardit eivät vain pidä asioita johdonmukaisina - ne auttavat myös välttämään kalliita virheitä kokoonpanon aikana. Ne ovat loistava turvaverkko, kun tietotarvikkeessa ei luetella suositeltua aukon kokoa tai kun rakennat korkean luotettavuuden tuotetta, jossa vika ei ole vaihtoehto.

Kuinka käsitellä toleransseja ja pinnoitettavia näkökohtia

Piirilevyn koon suhteen piirustukseen tulostettu numero ei ole koskaan koko tarina. Todellisen maailman osien ja prosessien kanssa on aina toleransseja. Useimpien reikätappien tyypillinen halkaisijatoleranssi on noin ± 0,05 mm. Tämä tarkoittaa, että jos tietotarvikkeessa luetellaan PIN -koodi 1,00 mm, se voi tosiasiallisesti mitata välillä 0,95 - 1,05 mm. Kuvittele nyt, että olet suunnitellut reiän sopimaan tarkalleen 1,00 mm - jotkut nastat saattavat liukua hyvin, toiset saattavat hillitä tai kieltäytyä sovittamasta ollenkaan.

Porausprosessi lisää myös monimutkaisuutta. PCB: t porataan yleensä ennen pinnoitusta, ja reiän sisäpuolella oleva päällystetty kupari kutistaa halkaisijan pienellä määrällä. Tämä ero - alkuperäisen poran koon ja valmiin reiän koon välillä - on jotain, jota et voi sivuuttaa. Jos tarvitset 5 mm: n valmiita reikää, todellisen poran koon on ehkä oltava vähintään 1,05 mm, valmistajan käyttämästä pinnoituspaksuudesta riippuen. Kaikki valmistajat eivät käytä samaa prosessia, joten on fiksu pyytää heidän poraustaan viimeistään.

Siksi selvitys on tärkeä. Tarvitset tarpeeksi tilaa PIN -vaihteluun, poran poikkeamaan ja pinnoituksen vähentämiseen - kaikki tekemättä reikää liian löysäksi. Reiti, joka on tuskin tarpeeksi iso, aiheuttaa ongelmia kokoonpanolinjalla. Nastat eivät mene sujuvasti, ja saatat tarvita ylimääräistä voimaa tai manuaalista säätöä. Tämä johtaa myöhemmin taivutettuihin johdoihin, vaurioituneisiin levyihin tai jopa murtuneisiin juotosliitoksiin myöhemmin.

Tässä on nopea katsaus siihen, mikä vaikuttaa lopulliseen reikään sopivuuteen:

| Tekijä |

Tyypillinen |

etäisyysvaikutus Fit -sovellukseen |

| Nastatoleranssi |

± 0,05 mm |

Voi siirtää todellista PIN -koon |

| Poraustoleranssi |

± 0,025 mm tai enemmän |

Reiän halkaisija voi vaihdella erän mukaan |

| Kuparipinnoituspaksuus |

~ 0,025–0,05 mm (seinää kohti) |

Vähentää valmiita reiän halkaisijaa |

| Suositeltu puhdistus |

0,15–0,25 mm |

Auttaa varmistamaan sujuvan lisäyksen |

Temppu on pinota nämä arvot älykkäästi. Jos odotat kaikkien komponenttien ja prosessien pysyvän oikeassa specin keskellä, olet pettynyt. Rakenna pieneen hengityshuoneeseen ja saat johdonmukaisempia tuloksia koko taulun alueella.

Reiän koon ohjeet neliö- tai suorakulmaisille nastalle

Pyöreät nastat ovat yksinkertaisia, mutta neliömäiset tai suorakulmaiset nastat tarvitsevat enemmän huolta asettelun aikana. Jos koot reikään vain neliötapin sivupituuteen, pyydät ongelmia. Tuo nasta ei ole vain leveä yhteen suuntaan - siinä on diagonaali, ja se diagonaali asettaa sen todellisen enimmäiskoon. Selvittääksesi tämän, sinun kannattaa käyttää Pythagoran lauseita. Se on nopea tapa löytää neliön diagonaali, kun tunnet sivun.

Kävelemme esimerkin läpi. Sano, että neliötappi on sivupituus 0,64 mm. Laskemme diagonaalin näin:

Diagonaali = √ (0,64² + 0,64²) = √ (0,4096 + 0,4096) = √0,8192 ≈ 0,905 mm

Lisää nyt tyypillinen puhdistuma 0,2 mm. Se antaa meille:

Reiän koko = 0,905 mm + 0,2 mm = 1,105 mm , jonka voimme pyöristää 1,1 mm: iin.

Joten vaikka nasta on vain 0,64 mm leveä molemmilla puolilla, se tarvitsee reikän, joka on vähintään 1,1 mm poikki, jotta se sopii turvallisesti oikeaan puhdistumiseen juottamiseen ja variaatioon. Jos ohittaisit diagonaalisen askeleen ja käyttäisit vain 0,84 mm (0,64 mm + 0,2 mm), reikä todennäköisesti olisi liian tiukka.

Asiat muuttuvat vielä mielenkiintoisemmiksi, kun tietotarvikkeet antavat yksipuolisen suvaitsevaisuuden. Joskus se saattaa sanoa jotain: PIN-halkaisija = 0,9 mm +0,1/-0 mm. Tämä tarkoittaa, että PIN -koodi voi olla missä tahansa välillä 0,9 mm - 1,0 mm - mutta ei koskaan pienempi kuin 0,9 mm. Näissä tapauksissa perustat aina reiän koon suurimpaan mahdolliseen arvoon. Esimerkin käyttäminen:

Reiän koko = 1,0 mm + 0,2 mm = 1,2 mm

Tässä on taulukko, joka näyttää molemmat tapaukset selvästi:

| PIN -tyypin |

enimmäiskoko laskenta |

Laskennan |

lopullinen aukon koko |

| Neliö (0,64 mm) |

√ (0,64² + 0,64²) = 0,905 mm |

+0,2 mm |

1,1 mm |

| Yksipuolinen TOL |

0,9 mm + 0,1 mm = 1,0 mm |

+0,2 mm |

1,2 mm |

Suunnittelijat joskus unohtaa nämä pienet matemaattiset vaiheet, mutta niillä on valtava ero, kun on aika työntää nastat valmiin levyn läpi.

Suositeltu reikän koko: 0,2 mm sääntö

Siellä on yksinkertainen sääntö, jonka monet suunnittelijat seuraavat, kun picb-reikiä läpi reikäkomponentit: Lisää vain 0,2 mm nimellistapin halkaisijaan. Siinä se. Tämä 'Golden Rule ' toimii useimmissa tapauksissa, koska se antaa vain tarpeeksi ylimääräistä tilaa helpon asettamisen, pinnoituksen paksuuden ja juotosvirtauksen - tekemättä sopivuudesta liian löysäksi.

Jotkut saattavat ihmetellä, miksi et vain lisää 0,05 mm sen sijaan? Se näyttää tiukemmalta, tehokkaammalta ja jättää enemmän tilaa pöydälle. Mutta käytännössä tämä puhdistus on usein liian tiukka työskentelemään luotettavasti. Sekä komponenttitapit että poratuilla reikillä on toleransseja. PIN -koodi, joka on merkitty 1,00 mm, saattaa olla 1,05 mm. Jos reikäsi lisää vain 0,05 mm ja pinnoitus kapenee sitä edelleen, tappi ei yksinkertaisesti sovi. Sinun on joko pakotettava se tai hylättävä hallitus.

Tässä on esimerkki todellisesta tuotantotapauksesta. Ensimmäisessä levyerässä oli 0,05 mm: n välys. Komponentit sopivat - melkein -, mutta se läpäisi tarkastuksen. Kun toinen erä saapui, samat komponentit kieltäytyivät menemästä sisään. Mikä muuttui? Vain pienet muutokset PIN -halkaisijassa toleranssin vuoksi. Vaikka sekä nastat että reiät olivat spesifisiä, yhdistetty variaatio aiheutti epäsuhta. Sen jälkeen he päivittivät reiän koon noudattamaan 0,2 mm: n sääntöä. Ei enää sovittavia ongelmia.

Toinen joukkue, joka työskentelee virtalähteen parissa, käytti ylisuuria reikiä, joissa oli lähes 0,3 mm puhdistusta. Kaikki mahtuu helposti, mutta aallon juotosten aikana liian paljon juotetta virtaa ja loi epätasaiset nivelet. Joten vaikka 0,2 mm ei ole täydellinen jokaiselle osalle, se saavuttaa luotettavan tasapainon mekaanisen helppouden ja juotos suorituskyvyn välillä.

Tämä sääntö ei poista ajattelutarvetta. Sinun on vielä säädettävä neliötapista, erityisistä muodoista ja epätavallisista toleransseista. Mutta lähtökohtana se auttaa välttämään 90 prosenttia istuvuuteen liittyvistä päänsärkyistä.

| Tapaustyypin |

puhdistuma käytetty |

tulos |

| Tiukka istuvuus, 0,05 mm |

Liian tiukka |

Nastat eivät ole asettaneet jatkuvasti |

| Kultainen sääntö, 0,2 mm |

Aivan oikein |

Luotettava istuvuus ja juottaminen |

| Löysä istuvuus, 0,3 mm |

Liian löysä |

Ylimääräinen juotos, heikko nivelet |

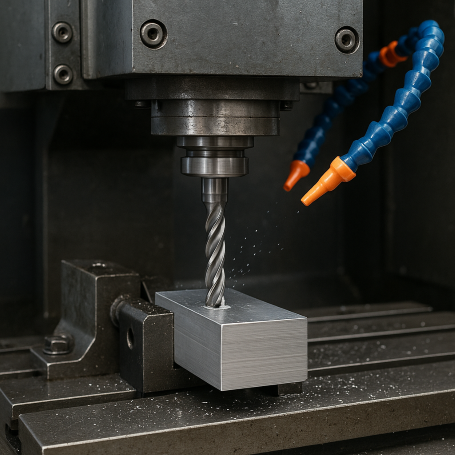

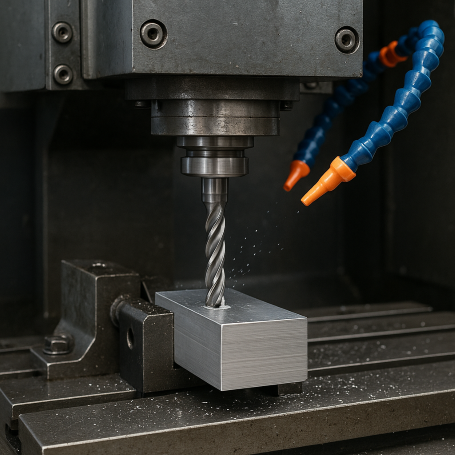

Tuotteen valonheitin: PCB CNC -porauskone

Kun työskentelet reikäkomponenttien kanssa, reiän tarkkuus ei ole valinnainen-se on välttämätöntä. Siinä meidän PCB CNC -porauskoneet astuvat sisään. Nämä koneet on suunniteltu vastaamaan tarkkaan piirilevyjen valmistuksen vaatimuksia. Rakennatko yhtä prototyyppiä tai suoritat täysimittaista tuotantoa, ne tarjoavat johdonmukaisuuden, joka tarvitaan toleranssien saavuttamiseen joka kerta.

Jokainen kone on varustettu nopeiden kara- ja liikkeenhallintajärjestelmillä. Tämä tarkoittaa, että se ei vain poraa nopeasti - se harjoittaa tarkkuutta, jopa komponentteilla pakattuilla laudoilla. Tällainen hallinta varmistaa, että valmiin reiän koko pysyy Specin sisällä, riippumatta siitä, kuinka monta kerrosta tai kuinka tiheää asettelua.

He ovat myös älykkäitä. Automaattinen työkalumuutosjärjestelmä vaihtaa porausbittejä lennossa, leikkaamalla seisokkeja ja pitämällä tuotanto virtaa. Se on erityisen hyödyllistä, kun vaihdetaan eri reiän koon välillä tai poraamalla koviksi materiaaleiksi, kuten FR-4. Reaaliaikaiset virheen havaitsemisominaisuudet Seuraa porauspolkua ja bittiolosuhteita, kiinnittämällä ongelmia ennen kuin ne muuttuvat romuksi. Se säästää aikaa, materiaalia ja stressiä linjalle.

Kone käsittelee kaiken tiukasta sieppauksesta VIA: sta ylisuuriin kiinnitysreiteihin. Tässä on se mikä erottaa sen:

| Ominaisuushyöty |

, |

| Nopea kara |

Puhtaat leikkaukset useiden kerrosten läpi |

| Tarkkuusliikkeen hallinta |

Ylläpitää tiukan reiän koon toleranssia |

| Automaattinen työkalunvaihtaja |

Nopeat siirtymät poran koon välillä |

| Reaaliaikainen virheiden havaitseminen |

Vähentää jätteitä, lippuja työkalujen kuluminen aikaisin |

| Monilautatuki |

Ihanteellinen sekä prototyyppien että massajuoksien kanssa |

Joten kun tarvitset luotettavuutta, nopeutta ja virheetöntä aukon laatua - tämä työkalu on rakennettu toimittamaan.

Johtopäätös

Oikean piirilevyn aukon koon valitseminen reikätappeille on muutakin kuin pelkästään numeroiden seuraamista-kyse on älykkäiden, luotettavien suunnitteluvalintojen tekemisestä. Juotosten lujuudesta valmistettavuuteen jokainen millimetrin osa on tärkeä. Tärkeintä on komponenttitietojen tunteminen, oikean selvityksen soveltaminen ja seuraavat standardit, kuten IPC-2221 ja IPC-2222. Rakenna aina tilaa toleransseille, suunnittele pinnoitusta ja testaa suunnittelusi prototyypillä ennen täydellistä tuotantoa. Tee tiivistä yhteistyötä valmistajan kanssa varmistaaksesi, että jokainen reikä toimii täsmälleen tarpeen mukaan. Lisäapua saat tervetuloa tarkistamaan yrityksemme tukeminen tuotteet.

Faqit

Q1: Miksi en voi vain sovittaa reikän kokoa nastakokoon?

Mikään kaksi nastaa ei ole täsmälleen samat. Toleranssit ja pinnoitus vähentävät tilaa, joten reikä, joka vastaa tapin halkaisijaa, päättyy usein liian tiukasti.

Q2: Mikä on vakiovaruste, jota minun pitäisi käyttää?

Useimmat mallit toimivat hyvin 0,2 mm: n välyksenä. Se tasapainottaa helppoa lisäystä ja oikeaa juotosvirtausta tekemättä reikää liian suurta.

Q3: Kuinka kuparipinnoitus vaikuttaa reiän kokoon?

Pinnoitus lisää ohuen kuparikerroksen reiän sisään, mikä vähentää sen lopullista halkaisijaa. Sinun on porattava hieman suurempi saadaksesi oikean koon.

Q4: Tarvitsevatko neliötapit erilaisia reikiä kuin pyöreät nastat?

Kyllä. Laske neliötapin diagonaalilla efektiivisen halkaisijan ja lisää sitten välys - toisinaan reikä on liian pieni.

Q5: Entä jos tietotapa antaa vain yksipuolisen toleranssin?

Käytä enimmäiskokoa, mukaan lukien täydellinen positiivinen toleranssi, kun lasketaan reikisi koko oikean istuvuuden varmistamiseksi.