コンポーネントを少しきつすぎるPCBホールに収めるのに苦労したことがありますか?スルーホールピンの適切な穴のサイズを選択するだけでなく、パフォーマンスと信頼性にとって重要です。

この投稿では、実証済みのルール、IPC標準、および実際のヒントを使用して、最適なPCBホールサイズを選択する方法を学びます。また、CNC掘削機のような精密ツールが毎回完璧な結果を確保する方法についても探ります。

はじめに:PCBホールサイズの選択が重要な理由

PCBで穴のサイズを正しくすると簡単に聞こえますが、大きな影響を与える小さな詳細です。スルーホールコンポーネントは、適切に座るために正確な穴が必要であり、最も小さな不一致でさえすべてを捨てることができます。穴がきつすぎる場合、ピンは曲げたり強制せずに収まらない。ゆるい場合、コンポーネントがぐらつきやシフトしている場合、はんだが流れて固執するのが難しくなります。それは、関節が弱く、より多くのリワーク、そして最悪の場合、機能しないボードを意味します。

ピンの周りにはんだが流れる方法を考えてください。移動するには少しスペースが必要ですが、あまり多くは必要ありません。このスペース(クリアランスがコールされた)は、はんだの流れを適切に溶かし、ピンとパッドの両方につかみます。しかし、それを無視すると、特に鉛フリーのはんだを使用する場合、はんだがうまく付着したり、ボイドを形成したりしない場合があります。コールドジョイント、不完全な接続、またはひび割れたパッドなどの問題は、後で表示される可能性があります。

製造業は、独自の課題も追加します。掘削された穴のサイズは常にわずかに異なり、銅メッキが追加されると、最終的な穴の直径が収縮します。したがって、ドリルが正しかったとしても、完成した穴はまだ外れているかもしれません。そのため、デザイナーは、ピンサイズと掘削方法の両方に合わせて、事前に計画し、許容範囲内で構築する必要があります。少しかつ下または下で、組み立てラインでの挿入障害を危険にさらし、コストと遅延を押し上げます。

それはすべて正確に帰着します。すべてのボード、すべてのコンポーネント、すべてのホールはスムーズに一緒に動作する必要があります。そして、それは穴のサイズがどれほど重要かを理解することから始まります。

スルーホールのPCB設計の基本を理解する

スルーホールテクノロジーは何十年も前から存在しており、今日でも電子機器の製造で広く使用されています。 SMTのように表面にコンポーネントを配置する代わりに、この方法では、コンポーネントのリードをボード内の事前に掘られた穴に挿入することが含まれます。これらのリードは反対側に突き出ており、所定の位置にはんだ付けされており、強力で安全なつながりを与えます。多くの場合、電源、変圧器、または厳しい環境で使用されるものなど、耐久性が重要な製品に穴のある部品を見つけることがよくあります。

この種のデザインには、メッキのスルーホール、またはPTH、およびNPTHとして知られる非メッキされたスルーホールの2つの主要なタイプの穴があります。 PTHには、穴の壁の内側に薄い銅の裏地があります。このレイヤーにより、電気信号はあるボード層から別のボード層に移動できます。そのため、実際に回路に接続するコンポーネントに使用されます。一方、NPTHSは電流を運ばないでください。それらはしばしば取り付けやアライメントに使用されます - ネジ、リベット、またはサポートピンのようなものはそこに行きます。銅の裏地がないため、NPTHは純粋に機械的です。

どのタイプを扱っていても、PCB掘削はそれをすべて実現するための最初の主要なステップです。これらの穴は、単に表示されるだけではありません。ファイバーと銅をパンチする高速マシンを使用して製造プロセス中に掘削されます。各穴のサイズと精度は、コンポーネントのピンサイズに一致する必要がありますが、最終的な直径を減らす銅メッキの要因も必要です。そのため、設計者は掘削段階を慎重に計画し、許容範囲、はんだの流れ、適切な電気結合を製造するための十分なスペースを残す必要があります。

スルーホールピンのPCBホールサイズに影響する要因は何ですか?

穴のサイズはレイアウトではシンプルに見えるかもしれませんが、舞台裏では、その数があるべきものにいくつかのことが影響します。最も明白なものの1つは、ピン自体です。ピンにはさまざまな形があります。ほとんどは丸いですが、多くは正方形または長方形です。正方形のピンは側面よりも長く斜めになっているため、その形状は重要です。したがって、幅を測定するだけでなく、基本的なジオメトリ式を使用して対角線を計算する必要があります。この手順をスキップすると、紙にぴったりと見えても、穴がきつすぎる可能性があります。

次に、使用されているコンポーネントのタイプがあります。大きなコンデンサ、コネクタ、または変圧器などの重成分は、穴に余分なストレスをかけます。これらの部品は、多くの場合、もう少しクリアランスとより強いはんだジョイントが必要です。多くの振動や負荷に対処しない軽いコンポーネントの場合、心配する動きが少ないため、サイズはタイトになります。したがって、ピンに基づいて穴をサイズするだけではありません。また、時間の経過とともに部品がどれだけのストレスに直面するかについても考えています。

PCBの分類も役割を果たします。ボードには、コンポーネントがどれほど混雑しているかについて、クラスA、B、またはCのさまざまな密度レベルがあります。低密度の設計(クラスA)では、より大きな穴やパッドのためのスペースが増えています。しかし、高密度のレイアウト(クラスC)では、もっと注意する必要があります。スペースが少ないため、より厳しい許容範囲とより正確な計画を意味します。それは小さな間違いが大きな問題を引き起こす可能性がある場所です。

また、製造を忘れることはできません。穴は掘削され、その後銅でメッキされ、サイズが縮小します。ドリルサイズのみを計画している場合は、予想よりも小さな最終ホールを取得します。さらに、すべてのドリルとピンのすべてのバッチには、ある程度の耐性があります。それはあまり聞こえませんが、数十または数百のピンを扱っているとき、これらの小さなシフトは速くなります。そのため、スマートデザイナーはこれらのシフトを処理し、毎回スムーズで一貫したフィット感を確保するために余分なスペースを残しています。

正しい穴のサイズを計算する方法

穴のサイズを正しくするには、コンポーネントピンから始める必要があります。まず、データシートをチェックして、ピンの最大直径を見つけます。平均ではなく、最小ではなく、許容範囲内で可能な限り最大のサイズです。正方形のピンの場合は、1つの余分なステップを踏んで、サイドの長さではなく対角線を使用します。側面あたり0.64 mmの正方形のピンの対角線は約0.905 mmです。それは私たちが適合する必要がある本当のサイズです。

今、クリアランスが登場します。特にピンやドリルサイズにバリエーションがある場合、穴がきつすぎるか、ピンが入らないようにしたくありません。ほとんどのデザイナーは、スペースを作成するために0.15〜0.25 mmの余分なものを使用します。これにより、コンポーネントの挿入が容易になり、アセンブリ中にはんだの流れができます。ボードが鉛フリーのはんだを使用する場合、それらのはんだが鉛のものと同様に濡れていないため、もう少しクリアランスが役立ちます。

その後、銅メッキがあります。すべてのメッキされたスルーホールには、内側に薄い銅層があります。その層はスペースを占め、掘削後に穴の最終直径を減らします。掘削された穴は1.1 mmから始まる可能性がありますが、一度メッキされたら、プロセスに応じて約0.05 mm以上縮小する可能性があります。それを説明するのを忘れた場合、穴は計画よりも小さくなります。

例を実行しましょう。丸いピンの最大直径は0.8 mmのと言います。 0.2 mmのクリアランスを追加します。これにより、1.0 mmが得られます。メッキがサイズを0.05 mm減らすと予想される場合は、穴を1.05 mmに掘削します。そうすれば、めっきの後、完成した穴はまだ1.0 mmです。ピンに適しています。

PCB掘削穴サイズの業界標準

PCBの適切な穴のサイズを把握している場合、公式のガイダンスを作成するのに役立ちます。そこで、IPC-2221とIPC-2222が入ります。これらはエレクトロニクスの世界で広く使用されている標準であり、印刷回路板の設計ルールの概要を説明しています。 IPC-2221は、すべてのPCB設計の一般的な要件を提供し、IPC-2222は、メッキされたスルーホール構造の詳細な指示を含め、特に剛性ボードに焦点を当てています。

これらの基準の最も重要なルールの1つは、リードトゥホールクリアランスです。ピンの直径だけに合うだけでは不十分です。呼吸する余地を与える必要があります。そのスペースは、挿入とはんだ付けの両方に役立ちます。 IPCは、コンポーネントタイプと製品クラスに応じて、約0.2〜0.25 mmのクリアランスを提案しています。それは小さな数のように見えるかもしれませんが、何百ものピンをはんだ付けすると大きな違いがあります。

それでは、分類について話しましょう。 IPCは、品質と信頼性のニーズに基づいて、製品を3つのクラスに分割します。クラスIは、おもちゃやガジェットなどの汎用電子機器用です。クラスIIは、継続的なパフォーマンスが重要な専用サービス製品用です。家電製品や産業コントローラーなどです。クラスIIIは、高性能でミッションクリティカルなアイテムを対象としています。航空宇宙、医療、または軍事装備を考えてください。クラスIからクラスIIIに移動すると、特に穴のサイズの耐性、メッキの品質、清潔さなど、設計要件がより厳しくなります。

IPCレベルに基づいて最小穴のサイズが計算される方法は次のとおりです。IPC

| クラス |

ホールサイズ式 |

| クラスI |

最大ピン直径 + 0.25 mm |

| クラスII |

最大ピン直径 + 0.20 mm |

| クラスIII |

最大ピン直径 + 0.25 mm(より厳しい検査付き) |

これらの基準は、物事を一貫性に保つだけではありません。また、アセンブリ中の費用のかかる間違いを回避するのにも役立ちます。データシートが推奨されるホールサイズをリストしていない場合、または障害がオプションではない場合に高い再信頼性製品を構築する場合、それらは優れたセーフティネットです。

許容範囲とメッキの考慮事項に対処する方法

PCBホールサイジングに関しては、図面に印刷されている数は決してストーリーではありません。実際の部品とプロセスには常に許容範囲が付いています。ほとんどのスルーホールピンは、約±0.05 mmの典型的な直径耐性を持っています。つまり、データシートがピンを1.00 mmとリストしている場合、実際に0.95 mmから1.05 mmのどこかを測定できることを意味します。今、あなたが正確に1.00 mmに合うように穴を設計したことを想像してください。いくつかのピンが細かくスライドするかもしれません。

掘削プロセスも複雑さを加えます。 PCBは通常、メッキの前に掘削され、穴の中のメッキ銅は直径を少量に収縮させます。この違いは、元のドリルサイズと完成した穴のサイズの間で、無視できないものです。 1.00 mmの完成した穴が必要な場合、メーカーが使用するメッキの厚さに応じて、実際のドリルサイズは1.05 mm以上でなければなりません。すべての製造業者が同じプロセスを使用しているわけではないため、ドリルからフィニッシュのオフセットを要求するのは賢明です。

これがクリアランスが重要な理由です。ピンのバリエーション、ドリル偏差、メッキの削減に十分なスペースが必要です。穴を緩めずにすべて。かろうじて十分に大きい穴は、組立ラインに問題を引き起こします。ピンはスムーズに進むことはありません。また、余分な力や手動調整が必要になる場合があります。それは、後に曲がったリード、損傷したボード、またはひび割れたはんだ接合にさえつながります。

最終的な穴のフィットに影響するものを簡単に見てみましょう:

| な |

範囲の効果 |

フィットに対する典型的 |

| ピン耐性 |

±0.05 mm |

実際のピンサイズをシフトできます |

| ドリル耐性 |

±0.025 mm以上 |

穴の直径はバッチによって異なる場合があります |

| 銅メッキの厚さ |

〜0.025–0.05 mm(壁あたり) |

完成した穴の直径を減らします |

| 推奨クリアランス |

0.15〜0.25 mm |

滑らかな挿入を確保するのに役立ちます |

トリックは、これらの値をスマートに積み重ねることです。すべてのコンポーネントとプロセスが仕様の真ん中にとどまることを期待する場合、あなたは失望するでしょう。少し呼吸室に構築すると、ボード全体でより一貫した結果が得られます。

正方形または長方形のピンの穴サイズガイドライン

丸いピンはシンプルですが、正方形または長方形のピンはレイアウト中にもっと注意が必要です。正方形のピンの側面の長さのみに基づいて穴をサイズすると、トラブルを求めています。そのピンは一方向に広いだけではありません。斜めがあり、その斜めは、あなたが適合する必要がある本当の最大サイズを設定するものです。それを理解するために、あなたはピタゴラスの定理を使用したいと思うでしょう。サイドを知っているときに正方形の対角線を見つける簡単な方法です。

例を見てみましょう。正方形のピンの辺の長さは0.64 mmです。このような対角線を計算します。

斜め=√(0.64² +0.64²)=√(0.4096 + 0.4096)=√0.8192≈0.905mm

次に、0.2 mmの典型的なクリアランスを追加します。それは私たちに与えます:

穴のサイズ= 0.905 mm + 0.2 mm = 1.105 mm 。これは1.1 mmに丸くなります。

したがって、そのピンは両側でわずか0.64 mmの幅ですが、はんだ付けとバリエーションのための適切なクリアランスに安全に収まるために、幅が少なくとも1.1 mmの穴が必要です。斜めのステップをスキップし、0.84 mm(0.64 mm + 0.2 mm)を使用しただけで、穴がきつすぎる可能性があります。

データシートが一方的な許容範囲を与えると、物事はさらに興味深いものになります。時々、ピン径= 0.9 mm +0.1/-0 mmのようなものと言うかもしれません。つまり、ピンは0.9 mmから1.0 mmのどこにでもある可能性がありますが、0.9 mmよりも小さくはありません。これらの場合、可能な限り最大の値に穴のサイズを常に基づいています。私たちの例を使用してください:

穴のサイズ= 1.0 mm + 0.2 mm = 1.2 mm

両方のケースを明確に示すテーブルは次のとおりです。

| ピンタイプの |

最大サイズの計算 |

クリアランスが |

最終的な穴サイズを追加しました |

| 正方形(0.64 mm) |

√(0.64² +0.64²)= 0.905 mm |

+0.2 mm |

1.1 mm |

| 片側のtol |

0.9 mm + 0.1 mm = 1.0 mm |

+0.2 mm |

1.2 mm |

デザイナーはこれらの小さな数学の手順を見落とすことがありますが、完成したボードにピンを押す時が来たときに大きな違いをもたらします。

推奨ホールサイズ:0.2 mmルール

スルーホールコンポーネントのPCBホールをサイジングする場合、多くのデザイナーが従う簡単なルールがあります。公称ピンの直径に0.2 mmを追加するだけです。それでおしまい。この 'Golden Rule 'は、ほとんどの場合、簡単に挿入、めっきの厚さ、はんだの流れのための十分な余分なスペースを提供し、フィット感を緩めずに機能させるためです。

代わりに0.05 mmを追加しないのはなぜですか?それはより狭く、より効率的で、ボード上にもっと余地が残っています。しかし、実際には、そのクリアランスはしばしばきつすぎて、確実に機能するにはきちんとしています。コンポーネントピンとドリル穴の両方に許容値があります。 1.00 mmとマークされたピンは、実際には1.05 mmかもしれません。穴が0.05 mmしか加えられず、メッキがさらに狭くなると、ピンは単に収まりません。あなたはそれを強制するか、取締役会を拒否する必要があります。

これが実際の制作ケースの例です。ボードの最初のバッチには0.05 mmのクリアランスがありました。コンポーネントは適切ではありませんが、検査に合格しました。 2番目のバッチが到着したとき、同じコンポーネントが入ることを拒否しました。何が変わったのですか?耐性により、ピンの直径のわずかなシフトだけです。ピンと穴の両方が仕様内にあったとしても、複合変動により不一致が発生しました。その後、彼らは0.2 mmのルールに従うために穴のサイズを更新しました。これ以上の問題はありません。

電源に取り組んでいる別のチームは、約0.3 mmのクリアランスを備えた特大の穴を使用しました。すべてが簡単にフィットしますが、波のはんだ付け中に、あまりにも多くのはんだが流れ、不均一な関節が生成されました。したがって、0.2 mmはすべての部分に最適ではありませんが、機械的な使いやすさとはんだのパフォーマンスの信頼できるバランスに達します。

このルールは、思考の必要性を排除しません。まだ正方形のピン、特別な形、および珍しい許容範囲を調整する必要があります。しかし、ベースラインとして、それは適合関連の頭痛の90%を避けるのに役立ちます。

| ケースタイプの |

クリアランスは |

結果を使用しました |

| タイトフィット、0.05 mm |

きつすぎる |

ピンは一貫して挿入できませんでした |

| ゴールデンルール、0.2 mm |

ちょうどいい |

信頼できるフィットとはんだ |

| ゆるいフィット、0.3 mm |

緩すぎる |

余分なはんだ、弱い関節 |

製品スポットライト:PCB CNC掘削機

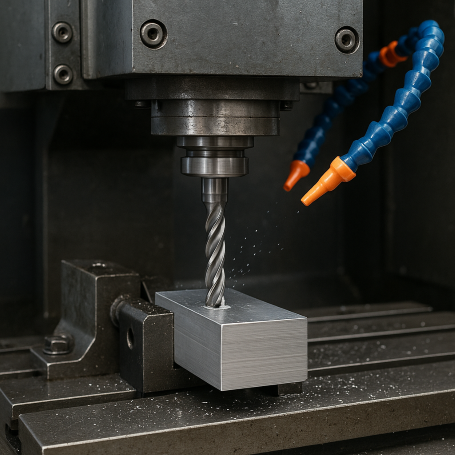

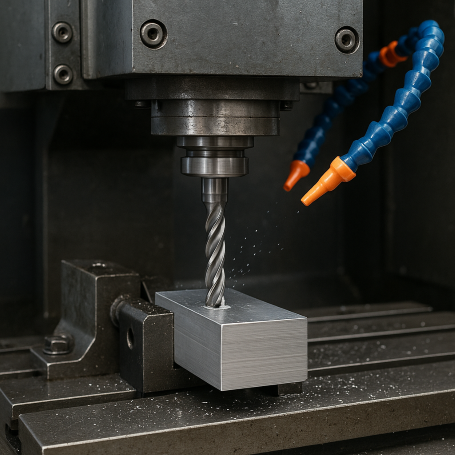

スルーホールコンポーネントを使用している場合、穴の精度はオプションではありません。それが不可欠です。それが私たちのところです PCB CNC掘削機 が介入します。これらのマシンは、高精度のPCB製造の要求を満たすように設計されています。 1つのプロトタイプを構築する場合でも、本格的な生産を実行している場合でも、毎回許容度に達するために必要な一貫性が得られます。

各マシンには、高速スピンドルとモーション制御システムが装備されています。つまり、高速で掘削するだけでなく、コンポーネントが詰め込まれたボードでも、ピンポイントの精度でドリルします。この種のコントロールにより、完成した穴のサイズは、レイアーの数やレイアウトがどれほど密度が高いかに関係なく、仕様内にとどまることが保証されます。

彼らはまた賢いです。自動ツール変更システムは、その場でドリルビットを交換し、ダウンタイムを削減し、生産を流し続けます。異なる穴のサイズを切り替えたり、FR-4のような丈夫な材料に掘削する場合に特に便利です。リアルタイムエラー検出機能ドリルパスとビット状態を監視し、スクラップに変わる前に問題をキャッチします。ラインの時間、素材、ストレスを節約します。

タイト耐性バイアスから特大の取り付け穴まで、マシンはそれをすべて処理します。それを際立たせるものは次のとおりです。

| 機能の |

利点です |

| 高速スピンドル |

複数のレイヤーをきれいに切断します |

| 精密モーションコントロール |

タイトホールサイズの許容範囲を維持します |

| オートツールチェンジャー |

ドリルサイズ間の高速遷移 |

| リアルタイムエラー検出 |

廃棄物を減らし、フラグツールの摩耗を早期に削減します |

| マルチボードサポート |

プロトタイピングと質量実行の両方に最適です |

そのため、信頼性、速度、完璧な穴の品質が必要な場合は、このツールが提供されます。

結論

スルーホールピンの適切なPCBホールサイズを選択することは、単なる次の数字以上のものではありません。これは、スマートで信頼できる設計の選択をすることです。はんだ強度から製造可能性まで、1ミリメートルのあらゆる部分が重要です。重要なのは、コンポーネントの仕様を把握し、適切なクリアランスを適用し、IPC-2221やIPC-2222などの標準に従うことです。完全生産の前に、常に許容範囲のために部屋に建設し、めっきの計画を立て、プロトタイプでデザインをテストしてください。各ホールが必要に応じて正確に実行されるように、製造業者と緊密に連携してください。さらなる支援のために、当社のサポートをチェックしてください 製品.

FAQ

Q1:なぜ穴のサイズをピンサイズに合わせることができないのですか?

2つのピンはまったく同じではありません。許容範囲とメッキはスペースを減らすため、ピンの直径に合う穴はしばしばきつすぎます。

Q2:使用する標準クリアランスは何ですか?

ほとんどのデザインは、0.2 mmのクリアランスでうまく機能します。穴を大きくすることなく、簡単な挿入と適切なはんだの流れのバランスを取ります。

Q3:銅めっきは穴のサイズにどのように影響しますか?

メッキは穴の中に薄い銅層を追加し、最終直径を減らします。正しい完成サイズを取得するには、わずかに大きく掘削する必要があります。

Q4:四角いピンには丸いピンとは異なる穴のサイズが必要ですか?

はい。正方形のピンの対角線を使用して有効な直径を計算し、クリアランスを追加します。

Q5:データシートが一方的な許容範囲のみを与える場合はどうなりますか?

穴のサイズを計算するときに、完全な正の耐性を含む最大ピンサイズを使用して、適切なフィットを確保します。