Jeste li se ikada borili da uklopi komponentu u PCB rupu koja je samo previše uska - ili previše labava? Odabir prave veličine rupe za igle za rupe nije samo nagađanja-presudno je za performanse i pouzdanost.

U ovom postu naučit ćete kako odabrati optimalnu veličinu PCB rupe koristeći dokazana pravila, IPC standarde i savjete u stvarnom svijetu. Također ćemo istražiti kako precizni alati poput CNC strojeva za bušenje osiguravaju savršene rezultate svaki put.

Uvod: Zašto je važan odabir veličine PCB rupe

Dobivanje veličine rupe na PCB -u zvuči jednostavno, ali to je mali detalj koji ima veliki utjecaj. Komponentama prolaznih rupa trebaju precizne rupe da bi pravilno sjele, pa čak i najsitnija neusklađenost može izbaciti sve. Ako je rupa previše uska, igle se neće uklopiti bez savijanja ili prisiljavanja. Ako je previše labav, komponente se miješaju ili mijenjaju, što otežava lemljenje teći i zalijepljenja. To znači slabije zglobove, više prerade, a u najgorem slučaju, odbor koji jednostavno ne funkcionira.

Razmislite o tome kako lemljenje teče oko pin. Potrebno mu je malo prostora za pomicanje, ali ne previše. Ovaj prostor - prizvani zazor - pruža lemlje kako pravilno prolazi i zgrabi se i na pin i jastučić. Ali ako ga zanemarite, lemljenje se možda neće dobro zalijepiti ili formirati praznine, pogotovo kada koristite lemljenje bez olova. Problemi poput hladnih zglobova, nepotpune veze ili čak puknute jastučiće mogu se pojaviti kasnije.

Proizvodnja dodaje i vlastite izazove. Izbušene rupe uvijek se malo razlikuju u veličini, a kad se doda bakreno oblaganje, završni promjer rupe smanjuje se. Dakle, čak i ako je bušilica bila u pravu, gotova rupa možda je još uvijek isključena. Zbog toga dizajneri moraju planirati unaprijed i izgraditi tolerancije kako bi odgovarali i veličini igle i metodi bušenja. Malo više ili ispod, a riskirate neuspjehe umetanja na montažnoj liniji, povećavajući troškove i kašnjenja.

Sve se svodi na preciznost. Svaka ploča, svaka komponenta, svaka rupa mora raditi nesmetano. A to započinje razumijevanjem koliko je zaista važna veličina rupe.

Razumijevanje osnova za dizajn PCB-a kroz rupu

Tehnologija rupa postoji već desetljećima, a danas se široko koristi u proizvodnji elektronike. Umjesto da komponente postavljaju na površinu kao kod SMT-a, ova metoda uključuje umetanje komponenti vodi u unaprijed izbušene rupe u ploču. Ti potencijali strše drugu stranu i leže se na mjestu, dajući snažnu i sigurnu vezu. Često ćete naći dijelove rupa u proizvodima u kojima je važna izdržljivost, poput opskrbe napajanjem, transformatorima ili bilo čega što se koristi u teškim okruženjima.

Postoje dvije glavne vrste rupa koje ćete vidjeti u ovakvoj vrsti dizajna: pozlaćene rupe, ili PTH, i ne-obloženi kroz rupe, poznate kao NPTH. PTH imaju tanku bakrenu oblogu unutar zidova rupe. Ovaj sloj omogućuje električnim signalima da putuju iz jednog sloja ploče u drugi. Zato se koriste za komponente koje se zapravo povezuju u krug. NPTHS, s druge strane, ne nose struju. Često se koriste za ugradnju ili poravnanje - stvari poput vijaka, zakovice ili potporne igle idu tamo. Budući da nema bakrene obloge, NPTHS su čisto mehanički.

Bez obzira s kojom se vrstom bavite, PCB bušenje je prvi veliki korak da se sve to dogodi. Ove se rupe ne pojavljuju samo-izbušene su tijekom postupka izrade pomoću strojeva za velike brzine koji probijaju stakloplastiku i bakar. Veličina i točnost svake rupe moraju se podudarati s veličinom pin -a, ali također faktor bakrene oplate koja smanjuje konačni promjer. Zbog toga dizajneri trebaju pažljivo planirati fazu bušenja i ostaviti dovoljno prostora za proizvodnju tolerancija, protok lemljenja i odgovarajuću električnu vezu.

Koji čimbenici utječu na veličinu PCB rupe za igle za rupe?

Veličina rupe može izgledati jednostavno na rasporedu, ali iza kulisa nekoliko stvari utječe na to što bi taj broj trebao biti. Jedan od najočitijih je i sam pin. Igle dolaze u različitim oblicima - većini su okrugli, ali mnogi su kvadratni ili pravokutni. Taj je oblik važan jer kvadratni igle imaju dijagonalu dužu od strane. Dakle, umjesto samo mjerenja širine, dijagonalu moramo izračunati pomoću osnovne formule geometrije. Ako preskočimo ovaj korak, rupa bi mogla biti previše uska, čak i ako na papiru izgleda u redu.

Tada se koristi vrsta komponente. Teške komponente poput velikih kondenzatora, konektora ili transformatora stavljaju dodatni stres na rupe. Ovi dijelovi često trebaju malo više klirensa i jačih zglobova lemljenja. Za svjetlije komponente koje se ne bave mnogo vibracija ili opterećenja, veličina može biti čvršća jer se manje kreće. Dakle, ne samo da veličine rupa na temelju igle - također razmišljamo o tome koliko se stresa s vremenom može suočiti.

Klasifikacija PCB -a također igra ulogu. Ploče dolaze u različitim razinama gustoće - klasa A, B ili C - temelje se na to koliko su komponente prepune. U dizajnu male gustoće (klasa A) ima više prostora za veće rupe i jastučiće. Ali u izgledima visoke gustoće (klasa C) moramo biti oprezniji. Postoji manje prostora, što znači čvršća tolerancija i preciznije planiranje. Tu male pogreške mogu uzrokovati velike probleme.

Također ne možemo zaboraviti na proizvodnju. Rupe su izbušene, a zatim pozvane bakra, što smanjuje njihovu veličinu. Ako planiramo samo veličinu bušilice, dobit ćemo manje konačne rupe nego što se očekivalo. Osim toga, svaka bušilica i svaka serija igara ima neku toleranciju - Maybe plus ili minus 0,05 milimetara. Ne zvuči puno, ali kad se bavite desecima ili stotinama igara, ove sitne smjene brzo se zbrajaju. Zbog toga pametni dizajneri ostavljaju dodatni prostor za rješavanje ovih smjena i svaki put osiguravaju glatke, dosljedne uklapanja.

Kako izračunati ispravnu veličinu rupe

Da bismo ispravili veličinu rupe, moramo započeti s komponentom. Prvo provjerite tablicu podataka i pronađite maksimalni promjer pin - ne prosjek, ne minimum, već najveću moguću veličinu unutar tolerancije. Ako je kvadratni pin, napravite jedan dodatni korak i upotrijebite dijagonalu, a ne bočnu duljinu. Kvadratni pin koji iznosi 0,64 mm po strani ima dijagonalu od oko 0,905 mm. To je prava veličina koja trebamo uklopiti.

Sada dolazi odobrenje. Ne želimo da rupa bude previše uska ili da PIN neće ući, pogotovo kada postoje varijacije u veličini igle ili bušilici. Većina dizajnera koristi dodatnih 0,15 do 0,25 mm za stvaranje prostora. To olakšava umetanje komponente, a također daje prostoru za lemljenje tijekom montaže. Ako će ploča upotrijebiti lemljenje bez olova, pomaže malo više klirensa, jer ti lemlji ne mogu se vlažiti, kao i olovni.

Tada imamo bakreno oblaganje. Svaka obložena rupa ima tanki bakreni sloj iznutra. Taj sloj zauzima prostor, smanjujući konačni promjer rupe nakon bušenja. Izbušena rupa mogla bi započeti na 1,1 mm, ali jednom kad se pozlije, mogla bi se smanjiti za oko 0,05 mm ili više, ovisno o procesu. Ako to zaboravimo objasniti, rupa završi manjim nego što je planirano.

Prolazimo kroz primjer. Recite da okrugli pin ima maksimalan promjer od 0,8 mm. Želimo dodati klirens od 0,2 mm, što nam daje 1,0 mm. Ako očekujemo da će obloga smanjiti veličinu za 0,05 mm, izbušit ćemo rupu na 1,05 mm. Na taj način, nakon oplata, gotova rupa je i dalje 1,0 mm - samo za pin.

Industrijski standardi za PCB izbušene veličine rupe

Kada pronalazite pravu veličinu rupe za PCB, pomaže vam da imate službene smjernice. Tamo dolaze IPC-2221 i IPC-2222. To su široko korišteni standardi u svijetu elektronike, a oni opisuju pravila dizajna za tiskane pločice. IPC-2221 daje opće zahtjeve za sve PCB dizajne, dok se IPC-2222 posebno fokusira na krute ploče, uključujući detaljne upute za konstrukciju propuštenih rupa.

Jedno od najvažnijih pravila iz ovih standarda je odobrenje za olovo do rupe. Nije dovoljno samo uskladiti promjera PIN -a - trebate mu dati prostor za disanje. Taj prostor pomaže i kod umetanja i lemljenja. IPC predlaže odobrenje od oko 0,2 do 0,25 mm, ovisno o vrsti komponente i klasi proizvoda. Možda se čini kao maleni broj, ali čini veliku razliku kada lemljete stotine igle.

Sada razgovarajmo o klasifikaciji. IPC dijeli proizvode na tri klase na temelju potreba za kvalitetom i pouzdanošću. Klasa I je za elektroniku opće namjene, poput igračaka ili gadgeta. Klasa II namijenjena je proizvodima za namjenske usluge, gdje su stalne performanse važne-poput kućnih uređaja ili industrijskih kontrolera. Klasa III namijenjena je visokim performansama, kritičnim predmetima. Razmislite o zrakoplovnoj, medicinskoj ili vojnoj opremi. Kako prelazite iz klase I do klase III, zahtjevi za dizajnom postaju strožiji, posebno za stvari poput tolerancije veličine rupe, kvalitete obloga i čistoće.

Evo kako se izračunava minimalna veličina rupe na temelju razine IPC:

| IPC klase |

Formula veličine rupe |

| Klasa I |

Maksimalni promjer pin + 0,25 mm |

| Klasa II |

Maksimalni promjer pin + 0,20 mm |

| Klasa III |

Maksimalni promjer pin + 0,25 mm (s čvršćim pregledom) |

Ovi standardi ne održavaju samo stvari dosljednim - također pomažu u izbjegavanju skupih pogrešaka tijekom montaže. Odlična su sigurnosna mreža kada podatkovni list ne navodi preporučenu veličinu rupe ili kada gradite proizvod visoke pouzdanosti gdje neuspjeh nije opcija.

Kako se nositi s tolerancijama i oblogom

Kada je riječ o veličini PCB rupe, broj ispisani na crtežu nikada nije cijela priča. Dijelovi i procesi u stvarnom svijetu uvijek dolaze s tolerancijama. Većina igle za rupe ima tipičnu toleranciju promjera od oko ± 0,05 mm. To znači da ako podatkovni list navodi PIN kao 1,00 mm, zapravo bi mogao mjeriti bilo gdje između 0,95 mm i 1,05 mm. Sada zamislite da ste dizajnirali rupu koja bi stala točno 1,00 mm - neke se igle mogu dobro kliznuti, a drugi mogu zaglaviti ili odbiti da se uopće uklopi.

Proces bušenja također dodaje složenost. PCB se obično buše prije obloga, a pozlaćeni bakar unutar rupe smanjuje promjer za malu količinu. Ova razlika - između originalne veličine bušilice i dovršene veličine rupe - nešto je što ne možete zanemariti. Ako vam je potrebna gotova rupa od 1,00 mm, stvarna veličina bušilice možda bi trebala biti 1,05 mm ili više, ovisno o debljini obloga koju proizvođač koristi. Nisu svi proizvođači koriste isti postupak, pa je pametno tražiti njihov pomak za bušenje.

Zbog toga je čišćenje važno. Potrebno vam je dovoljno prostora za varijaciju PIN -a, odstupanje bušenja i smanjenje obloga - sve bez da rupa bude previše labava. Rupa koja je samo jedva dovoljno velika uzrokovat će probleme na montažnoj liniji. Igle neće ići glatko, a možda će vam trebati dodatna sila ili ručno podešavanje. To dovodi do savijenih vodiča, oštećenih ploča ili čak puknutih zglobova za lemljenje kasnije.

Evo kratkog pogleda na to što utječe na završnu rupu:

| faktor |

tipičan raspon |

efekta na fit |

| Tolerancija |

± 0,05 mm |

Može prebaciti stvarnu veličinu pin |

| Tolerancija na bušenje |

± 0,025 mm ili više |

Promjer rupe može se razlikovati po seriji |

| Debljina bakrene obloge |

~ 0,025–0,05 mm (po zidu) |

Smanjuje završeni promjer rupe |

| Preporučeni zazor |

0,15–0,25 mm |

Pomaže u osiguravanju glatkog umetanja |

Trik je pametno složiti ove vrijednosti. Ako očekujete da će sve komponente i procese ostati odmah usred specifikacije, bit ćete razočarani. Ugradite u malo prostora za disanje i dobit ćete dosljednije rezultate na cijeloj ploči.

Smjernice veličine rupe za kvadratne ili pravokutne igle

Okrugli igle su jednostavne, ali kvadratne ili pravokutne igle trebaju više brige tijekom izgleda. Ako veličini otvor na temelju samo bočne duljine kvadratnog pin -a, tražite probleme. Taj pin nije samo širok u jednom smjeru - ima dijagonalu, a dijagonala je ono što postavlja stvarnu maksimalnu veličinu koju trebate uklopiti. Da biste to shvatili, htjet ćete upotrijebiti pitagorejsku teoremu. To je brz način da pronađete dijagonalu kvadrata kada znate stranu.

Prolazimo kroz primjer. Recite da kvadratni pin ima bočnu duljinu od 0,64 mm. Izračunavamo ovakvu dijagonalu:

Dijagonala = √ (0,64² + 0,64²) = √ (0,4096 + 0,4096) = √0.8192 ≈ 0,905 mm

Sada dodajte tipičan klirens od 0,2 mm. To nam daje:

Veličina rupe = 0,905 mm + 0,2 mm = 1,105 mm , što možemo zaokružiti na 1,1 mm.

Iako je taj Pin sa svake strane širine samo 0,64 mm, potrebna joj je rupa koja je najmanje 1,1 mm preko puta kako bi se sigurno uklopila s odgovarajućim klirensom za lemljenje i varijacije. Ako ste preskočili dijagonalni korak i upravo upotrijebili 0,84 mm (0,64 mm + 0,2 mm), rupa bi vjerojatno bila prejaka.

Stvari postaju još zanimljivije kada podatkovni list daje jednostranu toleranciju. Ponekad bi moglo reći nešto poput: promjera pin = 0,9 mm +0,1/-0 mm. To znači da bi Pin mogao biti od 0,9 mm do 1,0 mm - ali nikad manje od 0,9 mm. U tim slučajevima uvijek temeljite veličinu rupe na najvećoj mogućoj vrijednosti. Koristeći naš primjer:

Veličina rupe = 1,0 mm + 0,2 mm = 1,2 mm

Evo tablice koja će jasno prikazati oba slučaja:

| PIN tipa |

maksimalna veličina Izračun za proračun |

Dodana je |

konačna veličina rupe |

| Kvadrat (0,64 mm) |

√ (0,64² + 0,64²) = 0,905 mm |

+0,2 mm |

1,1 mm |

| Jednostrani tol |

0,9 mm + 0,1 mm = 1,0 mm |

+0,2 mm |

1,2 mm |

Dizajneri ponekad zanemaruju ove sitne matematičke korake, ali oni čine veliku razliku kada je vrijeme za guranje igle kroz gotovu ploču.

Preporučena veličina rupe: Pravilo od 0,2 mm

Postoji jednostavno pravilo koje mnogi dizajneri slijede prilikom veličine PCB rupa za komponente prolaznih rupa: samo dodajte 0,2 mm u nominalni promjer igle. To je to. Ovo 'Zlatno pravilo' djeluje u većini slučajeva, jer daje dovoljno dodatnog prostora za lako umetanje, debljinu obloga i protok lemljenja - bez da se uklapa previše labavo.

Neki bi se mogli zapitati, zašto jednostavno ne dodati 0,05 mm? Čini se čvršćim, učinkovitijim i ostavlja više prostora na ploči. Ali u praksi je taj klirens često previše tijesan da bi mogao pouzdano raditi. I komponentne igle i izbušene rupe imaju tolerancije. Pin označen 1,00 mm zapravo može biti 1,05 mm. Ako vaša rupa doda samo 0,05 mm, a obloga ga dodatno sužava, pin se jednostavno neće uklopiti. Morat ćete ga prisiliti ili odbiti ploču.

Evo primjera iz stvarnog produkcijskog slučaja. Prva serija ploča imala je 0,05 mm. Komponente se uklapaju - uglavnom - ali prolazile su inspekciju. Kad je stigla druga serija, iste komponente odbile su ući. Što se promijenilo? Samo manji pomaci u promjeru pinova zbog tolerancije. Iako su i igle i rupe bile unutar specifikacije, kombinirana varijacija uzrokovala je neusklađenost. Nakon toga ažurirali su veličinu rupe kako bi slijedili pravilo od 0,2 mm. Nema više prikladnih problema.

Drugi tim koji radi na napajanju koji je koristio predimenzionirane rupe s gotovo 0,3 mm odobrenja. Sve se lako uklapa, ali tijekom lemljenja vala, previše lemljenja prolazilo je i stvorilo neravne spojeve. Dakle, dok 0,2 mm nije savršen za svaki dio, postiže pouzdanu ravnotežu između mehaničke lakoće i performansi lemljenja.

Ovo pravilo ne uklanja potrebu za razmišljanjem. I dalje se morate prilagoditi za kvadratne igle, posebne oblike i neobične tolerancije. No, kao osnovna vrijednost, pomaže u izbjegavanju 90 posto glavobolje povezanih s fit-om. Zazor

| slučaja |

Korišteni |

ishod |

| Čvrsto fit, 0,05 mm |

Preuzak |

Igle nisu uspjele dosljedno umetnuti |

| Zlatno pravilo, 0,2 mm |

U redu |

Pouzdano fit i lemljenje |

| Labav fit, 0,3 mm |

Previše labav |

Višak lemljenja, slabi zglobovi |

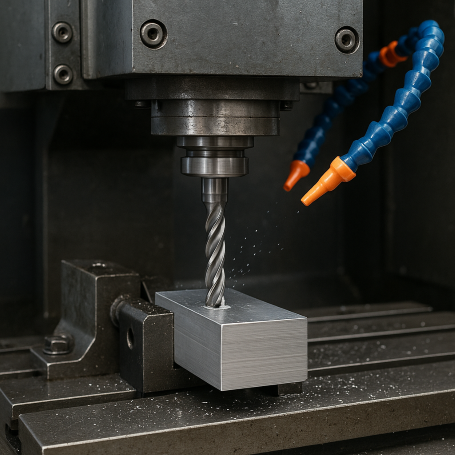

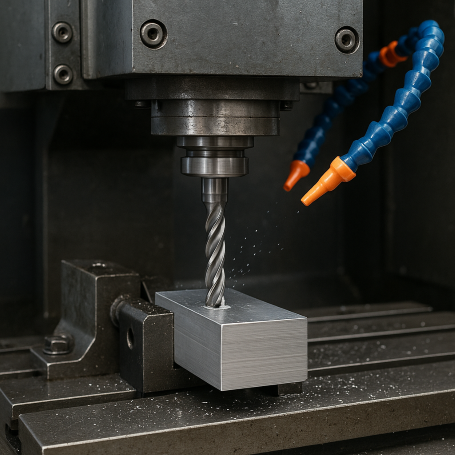

Svjetlo reflektora: PCB CNC stroj za bušenje

Kada radite s komponentama rupa, točnost rupa nije neobavezna-ključna je. Tu je naš PCB CNC strojevi za bušenje zakorače. Ovi strojevi dizajnirani su tako da udovoljavaju zahtjevima proizvodnje visokog preciznog PCB-a. Bez obzira na to da li gradite jedan prototip ili imate punu proizvodnju, oni isporučuju dosljednost potrebnu za postizanje vaših tolerancija svaki put.

Svaki je stroj opremljen velikim brzinama vretena i upravljačkim sustavima pokreta. To znači da ne buši samo brzo - bušilice s preciznom točnošću, čak i na pločama prepunim komponentama. Ova vrsta kontrole osigurava da gotova veličina rupa ostaje unutar specifikacije, bez obzira koliko slojeva ili koliko je izgled gust.

Također su pametni. Automatski sustav za promjenu alata mijenja bitove bušenja u letu, smanjuje zastoj i održava proizvodnju proizvodnje. Posebno je korisno prilikom prebacivanja između različitih veličina rupa ili bušenja u čvrste materijale poput FR-4. Značajke otkrivanja pogrešaka u stvarnom vremenu nadgledaju put bušenja i stanja bita, hvatajući probleme prije nego što se pretvore u otpad. Štedi vrijeme, materijal i stres na liniji.

Od čvrstog tolerancije do predimenzioniranih rupa, stroj to sve obrađuje. Evo što ga razdvaja:

| značajke |

prednost |

| Vretena |

Čisti rezove kroz više slojeva |

| Precizna kontrola pokreta |

Održava toleranciju veličine rupe |

| Auto -alat za izmjenu alata |

Brzi prijelazi između veličina bušilice |

| Otkrivanje pogrešaka u stvarnom vremenu |

Smanjuje otpad, zastava rano trošenje alata |

| Podrška s više ploča |

Idealno za prototipiranje i masovne trke |

Dakle, kada vam trebaju pouzdanost, brzina i besprijekorna kvaliteta rupa - ovaj je alat izgrađen za isporuku.

Zaključak

Odabir prave veličine PCB rupe za igle za rupe više je od praćenja brojeva-to je o donošenju pametnih, pouzdanih izbora dizajna. Od čvrstoće za lemljenje do proizvođača, svaki je dio milimetra važan. Ključ je poznavanje specifikacija vašeg komponenti, primjena pravog zazora i slijedeći standarde poput IPC-2221 i IPC-2222. Uvijek ugradite sobu za tolerancije, planirajte oblaganje i testirajte svoj dizajn na prototipu prije pune proizvodnje. Blisko surađujte sa svojim proizvođačem kako biste osigurali da svaka rupa djeluje točno po potrebi. Za daljnju pomoć dobrodošli da provjerimo podršku naše tvrtke proizvodi.

Česta pitanja

P1: Zašto jednostavno ne mogu uskladiti veličinu rupe s veličinom igle?

Nijedna dva igle nisu potpuno iste. Tolerancije i oblaganje smanjuju prostor, tako da rupa koja odgovara promjeru igle često završava prejako.

P2: Koji je standardni zazor koji bih trebao koristiti?

Većina dizajna dobro funkcionira s klirensom od 0,2 mm. Uravnotežuje lako umetanje i pravilan protok lemljenja bez da rupa bude prevelika.

P3: Kako bakreno oblaganje utječe na veličinu rupe?

Ploča dodaje tanki bakreni sloj unutar rupe, što smanjuje njegov konačni promjer. Morate buditi malo veće da biste dobili ispravnu gotovu veličinu.

P4: Trebaju li kvadratne igle različite veličine rupa od okruglog igle?

Da. Upotrijebite dijagonalu kvadratnog pin -a za izračunavanje efektivnog promjera, a zatim dodajte klirens - inače, rupa će biti premala.

P5: Što ako podatkovni list daje samo jednostranu toleranciju?

Upotrijebite maksimalnu veličinu pin, uključujući potpunu pozitivnu toleranciju, prilikom izračunavanja veličine rupe kako biste osigurali odgovarajuće uklapanje.