Har du någonsin kämpat för att passa en komponent i ett PCB -hål som bara är lite för snävt - eller för löst? Att välja rätt hålstorlek för genomgångsstift är inte bara gissningar-det är avgörande för prestanda och tillförlitlighet.

I det här inlägget lär du dig hur du väljer den optimala PCB-hålstorleken med beprövade regler, IPC-standarder och tips i verkligheten. Vi kommer också att undersöka hur precisionsverktyg som CNC -borrmaskiner säkerställer perfekta resultat varje gång.

Introduktion: Varför val av PCB -hålstorlek är viktig

Att få hålstorleken på en PCB låter enkelt, men det är en liten detalj som gör stor inverkan. Genom genomsnittskomponenter behöver exakta hål för att sitta ordentligt, och till och med den minsta missanpassningen kan kasta bort allt. Om hålet är för snävt passar inte stiften utan att böja eller tvinga. Om det är för löst, vinglar eller skiftar komponenter, vilket gör det svårare för lödet att flyta och hålla fast. Det betyder svagare leder, mer omarbetning och i värsta fall ett bräde som bara inte fungerar.

Tänk på hur löd flyter runt en stift. Den behöver lite utrymme för att röra sig, men inte för mycket. Detta utrymme - kallad clearance - hjälper lödflödet ordentligt och ta tag i både stiftet och dynan. Men om du ignorerar det kanske lödet inte sticker bra eller bildar tomrum, särskilt när du använder blyfri löd. Problem som kalla leder, ofullständiga anslutningar eller till och med knäckta kuddar kan dyka upp senare.

Tillverkning lägger också till sina egna utmaningar. Borrade hål varierar alltid något i storlek, och när kopparplätering tillsätts krymper den slutliga håldiametern. Så även om borrningen var rätt kan det färdiga hålet fortfarande vara av. Det är därför designers måste planera framåt och bygga in toleranser för att matcha både stiftstorleken och borrmetoden. Lite över eller under, och du riskerar fel i monteringslinjen, för att öka kostnaderna och förseningar.

Allt handlar om precision. Varje bräde, varje komponent, varje hål måste arbeta smidigt tillsammans. Och det börjar med att förstå hur viktig hålstorlek egentligen är.

Förståelse genom att håls PCB design grunder

Genom genomgående hålsteknik har funnits i årtionden, och den används fortfarande allmänt i elektroniktillverkning idag. Istället för att placera komponenter på ytan som med SMT, innebär denna metod att infoga komponentledningar i förborrade hål i brädet. Dessa leder sticker ut på andra sidan och är lödda på plats, vilket ger en stark och säker anslutning. Du hittar ofta genomhålsdelar i produkter där hållbarhet är viktig, till exempel strömförsörjning, transformatorer eller något som används i tuffa miljöer.

Det finns två huvudtyper av hål du ser i den här typen av design: pläterade genomhål eller PTH och icke-pläterade genomhål, känd som NPTH. Pths har ett tunt kopparfoder inuti hålväggarna. Detta lager gör det möjligt för elektriska signaler att resa från ett kortlager till ett annat. Det är därför de används för komponenter som faktiskt ansluter till en krets. NPTHS, å andra sidan, har inte aktuellt. De används ofta för montering eller inriktning - saker som skruvar, nitar eller stödstift går dit. Eftersom det inte finns något kopparfoder är NPTH: er rent mekaniska.

Oavsett vilken typ du har att göra med är PCB -borrning det första stora steget för att få allt att hända. Dessa hål visas inte bara-de borras under tillverkningsprocessen med hjälp av höghastighetsmaskiner som slår genom glasfiber och koppar. Storleken och noggrannheten för varje hål måste matcha komponentens stiftstorlek, men också faktor i kopparpläteringen som minskar den slutliga diametern. Det är därför designers måste planera borrstadiet noggrant och lämna tillräckligt med utrymme för tillverkning av toleranser, lödflöde och en korrekt elektrisk bindning.

Vilka faktorer påverkar PCB-hålstorlek för genomgångsstift?

Hålstorlek kan se enkel ut på en layout, men bakom kulisserna påverkar flera saker vad det numret ska vara. En av de mest uppenbara är stiftet självt. Stifter finns i olika former - de flesta är runda, men många är fyrkantiga eller rektangulära. Den formen är viktig eftersom fyrkantiga stift har en diagonal längre än sidan. Så istället för att bara mäta bredden måste vi beräkna diagonalen med hjälp av en grundläggande geometriformel. Om vi hoppar över detta steg kan hålet vara för hårt, även om det ser bra ut på papper.

Sedan finns den typen av komponent som används. Tunga komponenter som stora kondensatorer, kontakter eller transformatorer lägger extra stress på hålen. Dessa delar behöver ofta lite mer spel och starkare lödfogar. För lättare komponenter som inte hanterar mycket vibration eller belastning kan storleken vara stramare eftersom det är mindre rörelse att oroa sig för. Så vi storlekar inte bara hål baserade på stift - vi tänker också på hur mycket stress delen kan möta över tid.

PCB: s klassificering spelar också en roll. Brädor finns i olika densitetsnivåer - klass A, B eller C - baserade på hur trångt komponenterna är. I design med låg densitet (klass A) finns det mer utrymme för större hål och kuddar. Men i layouter med hög täthet (klass C) måste vi vara mer försiktiga. Det finns mindre utrymme, vilket betyder stramare toleranser och mer exakt planering. Det är där små misstag kan orsaka stora problem.

Vi kan inte heller glömma tillverkningen. Hål borras och pläteras sedan med koppar, vilket krymper deras storlek. Om vi bara planerar för borrstorleken får vi mindre slutliga hål än väntat. Dessutom har varje borr och varje sats med stift viss tolerans - kanske plus eller minus 0,05 millimeter. Det låter inte så mycket, men när du har att göra med dussintals eller hundratals stift, lägger dessa små skift snabbt. Det är därför smarta designers lämnar extra utrymme för att hantera dessa skift och säkerställa smidiga, konsekventa passningar varje gång.

Hur man beräknar rätt hålstorlek

För att få hålstorleken rätt måste vi börja med komponentstiftet. Kontrollera först databladet och hitta den maximala diametern på stiftet - inte det genomsnittliga, inte det minsta, utan den största möjliga storleken inom toleransen. Om det är en fyrkantig stift, ta ett extra steg och använd diagonalen, inte sidolängden. En fyrkantig stift som är 0,64 mm per sida har en diagonal på cirka 0,905 mm. Det är den verkliga storleken vi behöver passa.

Nu kommer clearance. Vi vill inte att hålet ska vara för snävt eller stiftet kommer inte att gå in, särskilt när det finns variation i stiftet eller borrstorleken. De flesta designers använder ytterligare 0,15 till 0,25 mm för att skapa utrymme. Detta gör det lättare att infoga komponenten, och det ger också lödrummet att flyta under montering. Om brädet kommer att använda blyfri löd, hjälper lite mer avstånd eftersom dessa säljare inte våtar lika bra som bly.

Då har vi kopparplätering. Varje pläterad genomhål har ett tunt kopparlager på insidan. Det skiktet tar utrymme och minskar hålets slutliga diameter efter borrning. Ett borrat hål kan börja på 1,1 mm, men när det är pläterat kan det krympa med cirka 0,05 mm eller mer, beroende på processen. Om vi glömmer att redogöra för det hamnar hålet mindre än planerat.

Låt oss gå igenom ett exempel. Säg att en rundstift har en maximal diameter på 0,8 mm. Vi vill lägga till en 0,2 mm avstånd, vilket ger oss 1,0 mm. Om vi förväntar oss att pläteringen minskar storleken med 0,05 mm, borrar vi hålet till 1,05 mm. På så sätt, efter plätering, är det färdiga hålet fortfarande 1,0 mm - precis rätt för stiftet.

Branschstandarder för PCB borrade hålstorlekar

När du räknar ut rätt hålstorlek för en PCB hjälper det att ha viss officiell vägledning. Det är där IPC-2221 och IPC-2222 kommer in. Dessa är allmänt använda standarder i elektronikvärlden, och de beskriver designreglerna för tryckta kretskort. IPC-2221 ger de allmänna kraven för alla PCB-konstruktioner, medan IPC-2222 fokuserar specifikt på styva brädor, inklusive detaljerade instruktioner för pläterad genomgångskonstruktion.

En av de viktigaste reglerna från dessa standarder är ledningen till hål. Det räcker inte för att bara matcha stiftdiametern - du måste ge det utrymme att andas. Det utrymmet hjälper till med både införande och lödning. IPC antyder en clearance på cirka 0,2 till 0,25 mm beroende på komponenttyp och produktklass. Det kan verka som ett litet nummer, men det gör en stor skillnad när du lödar hundratals stift.

Låt oss nu prata om klassificering. IPC delar upp produkter i tre klasser baserade på kvalitets- och tillförlitlighetsbehov. Klass I är för elektronik för allmän ändamål, som leksaker eller prylar. Klass II är för dedikerade serviceprodukter, där fortsatt prestanda är viktigt-som hushållsapparater eller industriella kontroller. Klass III är för högpresterande, uppdragskritiska föremål. Tänk flyg-, medicinsk eller militär utrustning. När du går från klass I till klass III blir designkraven strängare, särskilt för saker som hålstorlek tolerans, pläteringskvalitet och renlighet.

Så här beräknas minsta hålstorlek baserat på IPC -nivåer:

| IPC |

-klasshålstorleksformel |

| Klass I |

Max stiftdiameter + 0,25 mm |

| Klass II |

Max stiftdiameter + 0,20 mm |

| Klass III |

Max stiftdiameter + 0,25 mm (med stramare inspektion) |

Dessa standarder håller inte bara saker konsekventa - de hjälper också till att undvika dyra misstag under montering. De är ett bra säkerhetsnät när ett datablad inte listar en rekommenderad hålstorlek eller när du bygger en produkt med hög tillförlitlighet där misslyckande inte är ett alternativ.

Hur man hanterar toleranser och pläteringsöverväganden

När det gäller PCB -hålstorlek är antalet tryckt på ritningen aldrig hela historien. Verkliga delar och processer har alltid toleranser. De flesta genomhålstift har en typisk tolerans med diameter på cirka ± 0,05 mm. Det betyder att om ett datablad listar en stift som 1,00 mm, kan den faktiskt mäta var som helst mellan 0,95 mm och 1,05 mm. Föreställ dig nu att du designade hålet så att det passar exakt 1,00 mm - vissa stift kan glida in böter, andra kan fastna eller vägra att passa alls.

Borrningsprocessen lägger också till komplexitet. PCB borras vanligtvis före plätering, och den pläterade koppar inuti hålet krymper diametern med en liten mängd. Denna skillnad - mellan den ursprungliga borrstorleken och den färdiga hålstorleken - är något du inte kan ignorera. Om du behöver ett färdigt hål på 1,00 mm kan den faktiska borrstorleken vara 1,05 mm eller mer, beroende på pläteringstjockleken som används av tillverkaren. Inte alla tillverkare använder samma process, så det är smart att be om deras borr-till-finish offset.

Det är därför clearance är viktig. Du behöver tillräckligt med utrymme för stiftvariation, borravvikelse och pläteringsminskning - allt utan att göra hålet för löst. Ett hål som bara är knappt stort nog kommer att orsaka problem på monteringslinjen. Stift kommer inte att gå in smidigt, och du kan behöva extra kraft eller manuell justering. Det leder till böjda ledningar, skadade brädor eller till och med spruckna lödfogar senare.

Här är en snabb titt på vad som påverkar Final Hole Fit:

| Factor |

Typisk |

intervalleffekt på passform |

| Stifttolerans |

± 0,05 mm |

Kan växla den faktiska stiftstorleken |

| Borrolerans |

± 0,025 mm eller mer |

Håldiameter kan variera efter parti |

| Kopparpläteringstjocklek |

~ 0,025–0,05 mm (per vägg) |

Minskar färdig håldiameter |

| Rekommenderat clearance |

0,15–0,25 mm |

Hjälper till att säkerställa smidig insättning |

Tricket är att stapla dessa värden smart. Om du förväntar dig att alla komponenter och processer kommer att hålla sig mitt i Spec blir du besviken. Bygg i ett litet andningsrum så får du mer konsekventa resultat över hela brädet.

Riktlinjer för hålstorlek för fyrkantiga eller rektangulära stift

Rundstift är enkla, men fyrkantiga eller rektangulära stift behöver mer vård under layout. Om du storlekar hålet endast baserat på sidolängden på en fyrkantig stift ber du om problem. Den stiftet är inte bara bred i en riktning - den har en diagonal, och den diagonalen är det som ställer in den verkliga maximala storleken du behöver för att passa. För att räkna ut det vill du använda Pythagorean Theorem. Det är ett snabbt sätt att hitta diagonalen på en fyrkant när du känner till sidan.

Låt oss gå igenom ett exempel. Säg att en fyrkantig stift har en sidolängd på 0,64 mm. Vi beräknar diagonalen så här:

Diagonal = √ (0,64⊃2; + 0,64⊃2;) = √ (0,4096 + 0,4096) = √0.8192 ≈ 0,905 mm

Tillsätt nu en typisk clearance på 0,2 mm. Det ger oss:

Hålstorlek = 0,905 mm + 0,2 mm = 1,105 mm , vilket vi kan runda till 1,1 mm.

Så även om den stiftet bara är 0,64 mm bred på varje sida, behöver den ett hål som är minst 1,1 mm över för att passa säkert med korrekt avstånd för lödning och variation. Om du hoppade över det diagonala steget och bara använde 0,84 mm (0,64 mm + 0,2 mm) skulle hålet troligen vara för snävt.

Saker blir ännu mer intressanta när ett datablad ger en ensidig tolerans. Ibland kan det säga något som: stiftdiameter = 0,9 mm +0,1/-0 mm. Det betyder att stiftet kan vara allt från 0,9 mm till 1,0 mm - men aldrig mindre än 0,9 mm. I dessa fall baserar du alltid hålstorleken på största möjliga värde. Använda vårt exempel:

Hålstorlek = 1,0 mm + 0,2 mm = 1,2 mm

Här är en tabell för att visa båda fallen tydligt:

| Pin Type |

Max Size Calculation |

Clearance Lägg till |

sluthålstorlek |

| Fyrkant (0,64 mm) |

√ (0,64⊃2; + 0,64⊃2;) = 0,905 mm |

+0,2 mm |

1,1 mm |

| Ensidig TOL |

0,9 mm + 0,1 mm = 1,0 mm |

+0,2 mm |

1,2 mm |

Formgivare förbiser ibland dessa små matematiska steg, men de gör en stor skillnad när det är dags att trycka stift genom ett färdigt bräde.

Rekommenderad hålstorlek: 0,2 mm regel

Det finns en enkel regel som många designers följer när du storlekar PCB-hål för komponenter med genomgående hål: Tillsätt bara 0,2 mm till den nominella stiftdiametern. Det är det. Denna 'gyllene regel' fungerar i de flesta fall, eftersom den ger tillräckligt extra utrymme för enkel infogning, pläteringstjocklek och lödflöde - utan att göra passformen för lös.

Vissa kanske undrar, varför inte bara lägga till 0,05 mm istället? Det verkar stramare, mer effektivt och lämnar mer utrymme på brädet. Men i praktiken är den avståndet ofta för hårt för att arbeta pålitligt. Både komponentstift och borrade hål har toleranser. En stift märkt 1,00 mm kan faktiskt vara 1,05 mm. Om ditt hål bara lägger till 0,05 mm, och pläteringen minskar det ytterligare, passar stiftet helt enkelt inte. Du måste antingen tvinga in det eller avvisa brädet.

Här är ett exempel från ett verkligt produktionsfall. Den första omgången av brädor hade 0,05 mm avstånd. Komponenterna passade - sällan - men det passerade inspektion. När den andra satsen anlände vägrade samma komponenter att gå in. Vad förändrades? Bara mindre förskjutningar i stiftdiameter på grund av tolerans. Även om både stiften och hålen var inom specifikationen orsakade den kombinerade variationen en missanpassning. Efter det uppdaterade de hålstorleken för att följa regeln på 0,2 mm. Inga fler passande problem.

Ett annat team som arbetar med en strömförsörjning använde stora hål med nästan 0,3 mm avstånd. Allt passade lätt, men under våglödningen flödade för mycket löd genom och skapade ojämna leder. Så även om 0,2 mm inte är perfekt för alla delar, träffar den en pålitlig balans mellan mekanisk enkelhet och lödprestanda.

Denna regel eliminerar inte behovet av tänkande. Du måste fortfarande justera för fyrkantiga stift, specialformer och ovanliga toleranser. Men som en baslinje hjälper det att undvika 90 procent av passningsrelaterade huvudvärk.

| Falltyp |

avstånd som används |

resultat |

| Tät passform, 0,05 mm |

För tät |

Stift misslyckades med att infoga konsekvent |

| Gyllene regel, 0,2 mm |

Lagom |

Pålitlig passform och lödning |

| Lös passform, 0,3 mm |

För lös |

Överskott av löd, svaga leder |

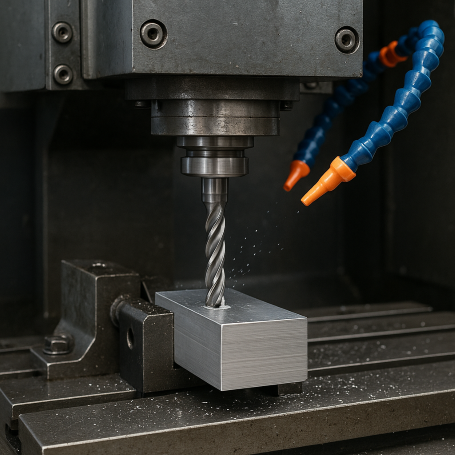

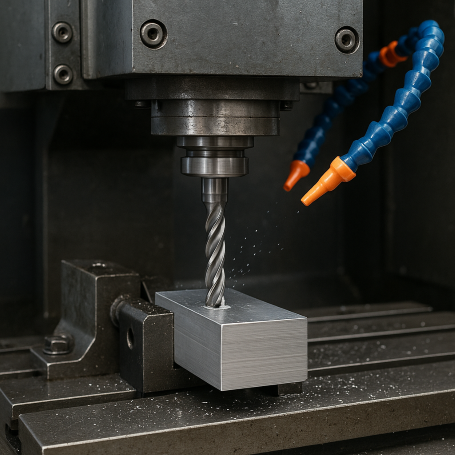

Produktens strålkastare: PCB CNC -borrmaskin

När du arbetar med komponenter med genomgående hål är hålnoggrannhet inte valfritt-det är viktigt. Det är där vår PCB CNC-borrmaskiner Steg in. Dessa maskiner är utformade för att möta kraven på högprecision av PCB-tillverkning. Oavsett om du bygger en prototyp eller kör produktion i full skala, levererar de den konsistens som behövs för att träffa dina toleranser varje gång.

Varje maskin är utrustad med höghastighetsspindlar och rörelsekontrollsystem. Det betyder att det inte bara borrar snabbt - det borrar med fastställningsnoggrannhet, även på brädor fyllda med komponenter. Denna typ av kontroll säkerställer den färdiga hålstorleken förblir inom spec, oavsett hur många lager eller hur tät layouten.

De är också smarta. Det automatiska verktygets förändringssystem byter borrbitar i farten, skär driftstopp och håller produktionen flytande. Det är särskilt användbart när du växlar mellan olika hålstorlekar eller borrning i tuffa material som FR-4. Feldetekteringsfunktioner i realtid övervakar borrvägen och bittillståndet och fångar problem innan de förvandlas till skrot. Det sparar tid, material och stress på linjen.

Från tät toleransvier till stora monteringshål hanterar maskinen allt. Här är vad skiljer det:

| Funktionsfördelen |

som |

| Höghastighetsspindel |

Rena skär genom flera lager |

| Precision Motion Control |

Upprätthåller snäv hålstorlekstolerans |

| Bilverktygsväxlare |

Snabba övergångar mellan borrstorlekar |

| Realtidsfeldetektering |

Minskar avfallet, flaggverktyget slitage tidigt |

| Flerbrädestöd |

Perfekt för både prototyper och masskörningar |

Så när du behöver tillförlitlighet, hastighet och felfri hålkvalitet - är detta verktyg byggt för att leverera.

Slutsats

Att välja rätt PCB-hålstorlek för genomgångsstift är mer än bara följande siffror-det handlar om att göra smarta, pålitliga designval. Från lödstyrka till tillverkbarhet är varje bråkdel av en millimeter viktig. Nyckeln är att känna till dina komponentspecifikationer, tillämpa rätt godkännande och följa standarder som IPC-2221 och IPC-2222. Bygg alltid i utrymme för toleranser, plan för plätering och testa din design på en prototyp före full produktion. Arbeta nära med din tillverkare för att säkerställa att varje hål fungerar exakt efter behov. För ytterligare hjälp, välkommen att kolla in vårt företags stöd produkt.

Vanliga frågor

F1: Varför kan jag inte bara matcha hålstorleken till stiftstorleken?

Inga två stift är exakt desamma. Toleranser och plätering minskar utrymmet, så ett hål som matchar stiftdiametern hamnar ofta för hårt.

F2: Vad är standardavståndet jag ska använda?

De flesta mönster fungerar bra med 0,2 mm clearance. Det balanserar enkel infogning och korrekt lödflöde utan att göra hålet för stort.

F3: Hur påverkar kopparplätering hålstorleken?

Plätering ger ett tunt kopparskikt inuti hålet, vilket minskar dess slutliga diameter. Du måste borra något större för att få rätt färdiga storlek.

F4: Behöver fyrkantiga stift olika hålstorlekar än runda stift?

Ja. Använd diagonalen på fyrkantiga stift för att beräkna den effektiva diametern och tillsätt sedan avstånd - annars kommer hålet att vara för litet.

F5: Vad händer om databladet bara ger en ensidig tolerans?

Använd den maximala stiftstorleken, inklusive den fulla positiva toleransen, när du beräknar din hålstorlek för att säkerställa en korrekt passform.