¿Alguna vez tuvo problemas para colocar un componente en un orificio de PCB que sea demasiado apretado, o demasiado flojo? Elegir el tamaño del orificio correcto para los pasadores de agujeros no es solo conjeturas, es fundamental para el rendimiento y la confiabilidad.

En esta publicación, aprenderá cómo seleccionar el tamaño óptimo del orificio de PCB utilizando reglas probadas, estándares IPC y consejos del mundo real. También exploraremos cómo las herramientas de precisión como las máquinas de perforación CNC aseguran resultados perfectos cada vez.

Introducción: por qué es importante la selección del tamaño del orificio de PCB

Obtener el tamaño del orificio en una PCB suena simple, pero es un pequeño detalle que tiene un gran impacto. Los componentes del orificio a través de los agujeros precisos para sentarse correctamente, e incluso el desajuste más pequeño puede desecharlo todo. Si el agujero está demasiado apretado, los alfileres no encajarán sin doblar ni forzar. Si está demasiado flojo, los componentes se tambalean o cambian, lo que dificulta que la soldadura fluya y se adhiera. Eso significa articulaciones más débiles, más retrabajo y, en el peor de los casos, un tablero que simplemente no funciona.

Piense en cómo la soldadura fluye alrededor de un alfiler. Necesita un poco de espacio para moverse, pero no demasiado. Este espacio, llamado espacio libre, obtiene el flujo de soldadura correctamente y agarra tanto el pasador como la almohadilla. Pero si lo ignora, la soldadura puede no pegarse bien o formar vacíos, especialmente cuando se usa soldadura sin plomo. Los problemas como las juntas frías, las conexiones incompletas o incluso las almohadillas agrietadas pueden aparecer más tarde.

La fabricación también agrega sus propios desafíos. Los agujeros perforados siempre varían ligeramente en tamaño, y cuando se agrega el enchapado de cobre, el diámetro final del orificio se encoge. Entonces, incluso si el taladro era correcto, el orificio terminado aún podría estar apagado. Es por eso que los diseñadores deben planificar con anticipación y construir tolerancias para que coincidan tanto con el tamaño del pasador como el método de perforación. Un poco más o menos, y usted arriesga fallas de inserción en la línea de ensamblaje, aumentando los costos y los retrasos.

Todo se reduce a la precisión. Cada placa, cada componente, cada agujero debe trabajar juntos sin problemas. Y eso comienza entendiendo lo importante que es realmente el tamaño del agujero.

Comprensión de los conceptos básicos de diseño de PCB a través de los agujeros

La tecnología de los agujeros ha existido durante décadas, y todavía se usa ampliamente en la fabricación de productos electrónicos hoy en día. En lugar de colocar componentes en la superficie como con SMT, este método implica insertar cables de componentes en agujeros preolados en la placa. Esos cables sobresalen del otro lado y se soldan en su lugar, dando una conexión fuerte y segura. A menudo encontrará piezas de orificio en productos donde la durabilidad es importante, como fuentes de alimentación, transformadores o cualquier cosa utilizada en entornos difíciles.

Hay dos tipos principales de agujeros que verá en este tipo de diseño: agujeros a través de los bosques, o PTH, y a través de agujeros no chapados, conocidos como NPTH. Las PTH tienen un delgado revestimiento de cobre dentro de las paredes del orificio. Esta capa permite que las señales eléctricas viajen de una capa de tablero a otra. Es por eso que se usan para componentes que realmente se conectan a un circuito. Los NPTH, por otro lado, no llevan corriente. A menudo se usan para el montaje o la alineación: las cosas como tornillos, remaches o alfileres de soporte van allí. Como no hay revestimiento de cobre, los NPTS son puramente mecánicos.

No importa con qué tipo esté tratando, la perforación de PCB es el primer paso importante para que todo suceda. Estos agujeros no solo aparecen, sino que se perforan durante el proceso de fabricación utilizando máquinas de alta velocidad que golpean fibra de vidrio y cobre. El tamaño y la precisión de cada orificio tienen que coincidir con el tamaño del pasador del componente, pero también se tienen en cuenta el enchapado de cobre que reduce el diámetro final. Es por eso que los diseñadores necesitan planificar la etapa de perforación con cuidado y dejar suficiente espacio para las tolerancias de fabricación, el flujo de soldadura y un enlace eléctrico adecuado.

¿Qué factores influyen en el tamaño del orificio de la PCB para los pasadores de agujeros?

El tamaño del agujero puede parecer simple en un diseño, pero detrás de escena, varias cosas afectan lo que debería ser ese número. Uno de los más obvios es el pin en sí. Los pines vienen en diferentes formas, la mayoría son redondas, pero muchos son cuadrados o rectangulares. Esa forma importa porque los pasadores cuadrados tienen una diagonal más larga que el lado. Entonces, en lugar de solo medir el ancho, tenemos que calcular la diagonal usando una fórmula de geometría básica. Si saltamos este paso, el agujero puede ser demasiado apretado, incluso si se ve bien en el papel.

Luego está el tipo de componente que se está utilizando. Los componentes pesados como grandes condensadores, conectores o transformadores ponen estrés adicional en los agujeros. Estas piezas a menudo necesitan un poco más de espacio libre y juntas de soldadura más fuertes. Para los componentes más ligeros que no se ocupan de mucha vibración o carga, el tamaño puede ser más estricto ya que hay menos movimiento de qué preocuparse. Por lo tanto, no solo damos un tamaño de agujeros basados en alfileres, sino que también pensamos en cuánto estrés podría enfrentar la parte con el tiempo.

La clasificación de la PCB también juega un papel. Los tableros vienen en diferentes niveles de densidad (clase A, B o C) basadas en cuán llenos están los componentes. En diseños de baja densidad (Clase A), hay más espacio para agujeros y almohadillas más grandes. Pero en diseños de alta densidad (Clase C), tenemos que ser más cuidadosos. Hay menos espacio, lo que significa tolerancias más estrictas y una planificación más precisa. Ahí es donde pequeños errores pueden causar grandes problemas.

Tampoco podemos olvidarnos de la fabricación. Los agujeros se perforan, luego se colocan con cobre, lo que encoge su tamaño. Si solo planeamos el tamaño del ejercicio, obtendremos hoyos finales más pequeños de lo esperado. Además, cada taladro y cada lote de alfileres tienen cierta tolerancia, tal vez más o menos 0.05 milímetros. No parece mucho, pero cuando se trata de docenas o cientos de alfileres, estos pequeños cambios se suman rápidamente. Es por eso que los diseñadores inteligentes dejan espacio adicional para manejar estos turnos y asegurar que los ajustes suaves y consistentes cada vez.

Cómo calcular el tamaño correcto del orificio

Para obtener el tamaño del orificio correcto, debemos comenzar con el pin del componente. Primero, verifique la hoja de datos y encuentre el diámetro máximo del pasador, no el promedio, no el mínimo, sino el mayor tamaño posible dentro de la tolerancia. Si es un pasador cuadrado, tome un paso adicional y use la diagonal, no la longitud lateral. Un pasador cuadrado que tiene 0.64 mm por lado tiene una diagonal de aproximadamente 0.905 mm. Ese es el tamaño real que necesitamos para encajar.

Ahora viene la autorización. No queremos que el agujero esté demasiado apretado o el pasador no entre, especialmente cuando hay variación en el pasador o el tamaño del taladro. La mayoría de los diseñadores usan 0.15 a 0.25 mm adicionales para crear espacio. Esto hace que sea más fácil insertar el componente, y también le da a la sala de soldadura a fluir durante el ensamblaje. Si el tablero usa soldadura sin plomo, un poco más de liquidación ayuda porque esas soldaduras no se mojan y tienen una plantación.

Luego tenemos chapado en cobre. Cada agujero de paso chapado tiene una capa de cobre delgada en el interior. Esa capa ocupa espacio, reduciendo el diámetro final del orificio después de la perforación. Un orificio perforado puede comenzar a 1.1 mm, pero una vez que está en placas, podría encogerse alrededor de 0.05 mm o más, dependiendo del proceso. Si olvidamos dar cuenta de eso, el agujero termina más pequeño de lo planeado.

Ejecutemos un ejemplo. Digamos que un pasador redondo tiene un diámetro máximo de 0.8 mm. Queremos agregar un espacio libre de 0.2 mm, que nos da 1.0 mm. Si esperamos que el enchapado reduzca el tamaño en 0.05 mm, perforaremos el orificio a 1.05 mm. De esa manera, después del enchapado, el orificio terminado sigue siendo de 1.0 mm, justo para el pin.

Estándares de la industria para tamaños de agujeros perforados de PCB

Cuando cree el tamaño del orificio derecho para una PCB, ayuda tener alguna orientación oficial. Ahí es donde entran IPC-2221 e IPC-2222. Estos son estándares ampliamente utilizados en el mundo de los electrónicos, y describen las reglas de diseño para las placas de circuitos impresos. IPC-2221 ofrece los requisitos generales para todos los diseños de PCB, mientras que IPC-2222 se enfoca específicamente en tableros rígidos, incluidas instrucciones detalladas para la construcción de agujeros en placas.

Una de las reglas más importantes de estos estándares es la autorización de plomo a los agujeros. No es suficiente simplemente coincidir con el diámetro del alfiler: necesitas darle espacio para respirar. Ese espacio ayuda tanto con la inserción como con la soldadura. IPC sugiere una eliminación de aproximadamente 0.2 a 0.25 mm dependiendo del tipo de componente y la clase de producto. Puede parecer un número pequeño, pero hace una gran diferencia cuando estás soldando cientos de alfileres.

Ahora hablemos de clasificación. El IPC divide los productos en tres clases en función de las necesidades de calidad y confiabilidad. La clase I es para electrónica de uso general, como juguetes o gadgets. La clase II es para productos de servicio dedicado, donde el rendimiento continuo es importante, como los electrodomésticos o controladores industriales. La clase III es para elementos de alto rendimiento y críticos de la misión. Piense en equipo aeroespacial, médico o militar. A medida que pasa de la clase I a la Clase III, los requisitos de diseño se vuelven más estrictos, especialmente para cosas como la tolerancia al tamaño de los agujeros, la calidad del enchapado y la limpieza.

Así es como se calcula el tamaño mínimo del orificio en función de los niveles de IPC:

| de clase IPC |

fórmula del tamaño del orificio |

| Clase I |

Diámetro máximo del pasador + 0.25 mm |

| Clase II |

Diámetro máximo del pasador + 0.20 mm |

| Clase III |

Diámetro máximo del pasador + 0.25 mm (con una inspección más estricta) |

Estos estándares no solo mantienen las cosas consistentes, sino que también ayudan a evitar errores costosos durante el ensamblaje. Son una gran red de seguridad cuando una hoja de datos no enumera un tamaño de orificio recomendado o cuando está construyendo un producto de alta fiabilidad donde la falla no es una opción.

Cómo lidiar con tolerancias y consideraciones de recubrimiento

Cuando se trata del dimensionamiento del orificio de PCB, el número impreso en el dibujo nunca es toda la historia. Las piezas y procesos del mundo real siempre vienen con tolerancias. La mayoría de los pasadores de orificio a través de los agujeros tienen una tolerancia típica al diámetro de alrededor de ± 0.05 mm. Eso significa que si una hoja de datos enumera un PIN como 1.00 mm, en realidad podría medir entre 0.95 mm y 1.05 mm. Ahora imagine que diseñó el agujero para que se ajuste exactamente a 1.00 mm; algunos pines pueden deslizarse bien, otros pueden atascar o negarse a encajar.

El proceso de perforación también agrega complejidad. Los PCB generalmente se perforan antes del enchapado, y el cobre chapado dentro del orificio encoge el diámetro en una pequeña cantidad. Esta diferencia, entre el tamaño del taladro original y el tamaño del orificio terminado, es algo que no puede ignorar. Si necesita un orificio terminado de 1.00 mm, el tamaño real del taladro podría tener que ser de 1.05 mm o más, dependiendo del grosor de recubrimiento utilizado por el fabricante. No todos los fabricantes usan el mismo proceso, por lo que es inteligente solicitar su desplazamiento de perforación a acabado.

Es por eso que la autorización es importante. Necesita suficiente espacio para la variación del alfiler, la desviación de perforación y la reducción del enchapado, todo sin hacer que el agujero sea demasiado suelto. Un agujero que es apenas lo suficientemente grande causará problemas en la línea de ensamblaje. Los pines no entrarán sin problemas, y es posible que necesite fuerza adicional o ajuste manual. Eso lleva a clientes potenciales doblados, tablas dañadas o incluso juntas de soldadura agrietadas más tarde.

Aquí hay un vistazo rápido a lo que afecta el ajuste del agujero final:

| factor |

de rango típico en el ajuste |

efecto |

| Tolerancia al alfiler |

± 0.05 mm |

Puede cambiar el tamaño real del pasador |

| Tolerancia de perforación |

± 0.025 mm o más |

El diámetro del agujero puede variar por lote |

| Espesor de revestimiento de cobre |

~ 0.025–0.05 mm (por pared) |

Reduce el diámetro del orificio terminado |

| Activación recomendada |

0.15–0.25 mm |

Ayuda a garantizar una inserción suave |

El truco es apilar estos valores de manera inteligente. Si espera que todos los componentes y procesos se mantengan justo en el medio de las especificaciones, se sentirá decepcionado. Construya un pequeño espacio para respirar y obtendrá resultados más consistentes en todo el tablero.

Pautas de tamaño de orificio para alfileres cuadrados o rectangulares

Los pines redondos son simples, pero los alfileres cuadrados o rectangulares necesitan más cuidado durante el diseño. Si tamaño el orificio basado solo en la longitud lateral de un pasador cuadrado, está pidiendo problemas. Ese pin no solo es solo en una dirección: tiene diagonal, y esa diagonal es lo que establece el tamaño máximo real que necesita para ajustar. Para descubrirlo, querrás usar el teorema de Pitágoras. Es una forma rápida de encontrar la diagonal de un cuadrado cuando conoces el lado.

Caminemos por un ejemplo. Digamos que un pasador cuadrado tiene una longitud lateral de 0.64 mm. Calculamos la diagonal como esta:

Diagonal = √ (0.64² + 0.64²) = √ (0.4096 + 0.4096) = √0.8192 ≈ 0.905 mm

Ahora agregue una eliminación típica de 0.2 mm. Eso nos da:

Tamaño del orificio = 0.905 mm + 0.2 mm = 1.105 mm , que podemos redondear a 1.1 mm.

Entonces, aunque ese PIN tiene solo 0.64 mm de ancho en cada lado, necesita un orificio que tenga al menos 1.1 mm para que se ajuste de manera segura con un espacio libre adecuado para la soldadura y la variación. Si se saltea el paso diagonal y solo usó 0.84 mm (0.64 mm + 0.2 mm), el orificio probablemente estaría demasiado apretado.

Las cosas se vuelven aún más interesantes cuando una hoja de datos ofrece una tolerancia unilateral. A veces podría decir algo como: diámetro del pasador = 0.9 mm +0.1/-0 mm. Eso significa que el PIN podría ser de 0.9 mm a 1.0 mm, pero nunca más pequeño que 0.9 mm. En estos casos, siempre basa el tamaño del orificio en el mayor valor posible. Usando nuestro ejemplo:

Tamaño del orificio = 1.0 mm + 0.2 mm = 1.2 mm

Aquí hay una tabla para mostrar ambos casos claramente:

| Tipo de pin |

Max Cálculo del tamaño del tamaño |

Se agregó |

tamaño del orificio final |

| Cuadrado (0.64 mm) |

√ (0.64² + 0.64²) = 0.905 mm |

+0.2 mm |

1.1 mm |

| TOL unilateral |

0.9 mm + 0.1 mm = 1.0 mm |

+0.2 mm |

1.2 mm |

Los diseñadores a veces pasan por alto estos pequeños pasos matemáticos, pero hacen una gran diferencia cuando es hora de empujar los alfileres a través de un tablero terminado.

Tamaño del orificio recomendado: la regla de 0.2 mm

Hay una regla simple que siguen muchos diseñadores cuando dimensionan los agujeros de PCB para los componentes de los agujeros de paso: solo agregue 0.2 mm al diámetro nominal del pasador. Eso es todo. Esta 'regla de oro ' funciona en la mayoría de los casos, porque ofrece suficiente espacio adicional para una fácil inserción, espesor de enchapado y flujo de soldadura, sin hacer que el ajuste sea demasiado suelto.

Algunos podrían preguntarse, ¿por qué no simplemente agregar 0.05 mm en su lugar? Parece más estricto, más eficiente y deja más espacio en el tablero. Pero en la práctica, esa autorización a menudo es demasiado apretada para trabajar de manera confiable. Ambos alfileres de componentes y agujeros perforados tienen tolerancias. Un pin marcado con 1.00 mm podría ser de 1.05 mm. Si su agujero solo agrega 0.05 mm, y el enchapado lo reduce aún más, el pin simplemente no se ajusta. Tendrás que forzarlo o rechazar la junta.

Aquí hay un ejemplo de un caso de producción real. El primer lote de tableros tenía un espacio libre de 0.05 mm. Los componentes se ajustan, sinimemente, pero pasó la inspección. Cuando llegó el segundo lote, los mismos componentes se negaron a entrar. ¿Qué cambió? Solo cambios menores en el diámetro del pasador debido a la tolerancia. Aunque tanto los pasadores como los agujeros estaban dentro de la especificación, la variación combinada causó un desajuste. Después de eso, actualizaron el tamaño del orificio para seguir la regla de 0.2 mm. No más problemas de ajuste.

Otro equipo que trabaja en una fuente de alimentación utilizó agujeros de gran tamaño con casi 0.3 mm de liquidación. Todo encaja fácilmente, pero durante la soldadura de olas, demasiada soldadura fluyó y creó juntas desiguales. Entonces, si bien 0.2 mm no es perfecto para cada parte, alcanza un equilibrio confiable entre la facilidad mecánica y el rendimiento de soldadura.

Esta regla no elimina la necesidad de pensar. Todavía tienes que ajustar para alfileres cuadrados, formas especiales y tolerancias inusuales. Pero como línea de base, ayuda a evitar el 90 por ciento de los dolores de cabeza relacionados con el ajuste. Actualización

| del tipo de caso |

utilizado |

Resultado |

| Ajuste apretado, 0.05 mm |

Demasiado apretado |

Los pines no lograron insertar de manera consistente |

| Regla de oro, 0.2 mm |

Justo |

Ajuste y soldadura confiable |

| Ajuste suelto, 0,3 mm |

Demasiado suelto |

Exceso de soldadura, articulaciones débiles |

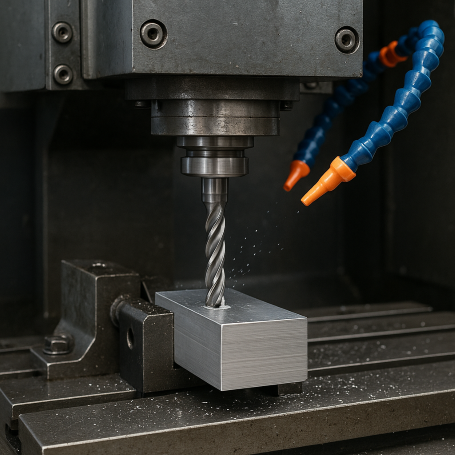

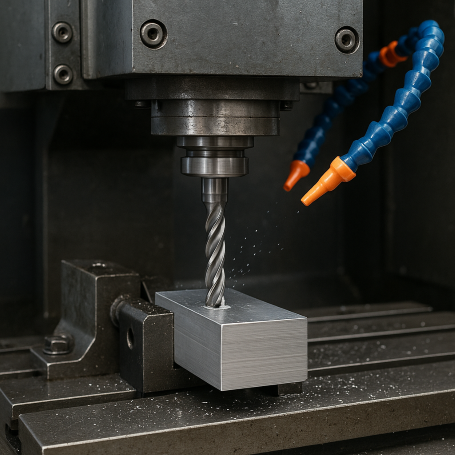

Spotlight del producto: máquina de perforación de PCB CNC

Cuando trabaja con los componentes de los agujeros, la precisión de los agujeros no es opcional, es esencial. Ahí es donde nuestro Las máquinas de perforación CNC de PCB intervienen. Estas máquinas están diseñadas para satisfacer las demandas de la fabricación de PCB de alta precisión. Ya sea que esté construyendo un prototipo o ejecutando una producción a gran escala, ofrecen la consistencia necesaria para alcanzar sus tolerancias cada vez.

Cada máquina está equipada con husillos de alta velocidad y sistemas de control de movimiento. Eso significa que no solo perfora rápido, perfora con precisión precisa, incluso en tableros llenos de componentes. Este tipo de control garantiza que el tamaño del orificio terminado permanezca dentro de la especificación, sin importar cuántas capas o cuán denso sea el diseño.

También son inteligentes. El sistema de cambio de herramienta automática cambia las brocas de perforación en la mosca, cortando el tiempo de inactividad y manteniendo la producción fluyendo. Es especialmente útil cuando se cambia entre diferentes tamaños de agujeros o se perfora en materiales duros como FR-4. Las características de detección de errores en tiempo real supervisan la ruta de perforación y la condición de bits, capturando problemas antes de que se conviertan en desechos. Ahorra tiempo, material y estrés en la línea.

Desde vías de tolerancia apretada hasta agujeros de montaje de gran tamaño, la máquina lo maneja todo. Esto es lo que lo distingue:

| de características |

beneficio |

| Huso de alta velocidad |

Limpie cortes a través de múltiples capas |

| Control de movimiento de precisión |

Mantiene la tolerancia del tamaño del agujero apretado |

| Cambiador de herramientas automáticas |

Transiciones rápidas entre tamaños de perforación |

| Detección de errores en tiempo real |

Reduce los desechos, el uso de la herramienta de las banderas temprano |

| Soporte múltiple |

Ideal tanto para la creación de prototipos como para las carreras de masa. |

Entonces, cuando necesita confiabilidad, velocidad y calidad de los agujeros impecables, esta herramienta está construida para entregar.

Conclusión

Seleccionar el tamaño correcto del orificio de PCB para los pasadores de orificio de paso es más que solo seguir los números, se trata de tomar opciones de diseño inteligentes y confiables. Desde la fuerza de soldadura hasta la capacidad de fabricación, cada fracción de un milímetro es importante. La clave es conocer las especificaciones de su componente, aplicar el espacio libre correcto y seguir estándares como IPC-2221 e IPC-2222. Siempre construya espacio para las tolerancias, planifique el enchapado y pruebe su diseño en un prototipo antes de la producción completa. Trabaje en estrecha colaboración con su fabricante para asegurarse de que cada agujero funcione exactamente como sea necesario. Para obtener más ayuda, bienvenido a consultar el apoyo de nuestra empresa productos.

Preguntas frecuentes

P1: ¿Por qué no puedo simplemente hacer coincidir el tamaño del orificio con el tamaño del pasador?

No hay dos pines exactamente lo mismo. Las tolerancias y el enchapado reducen el espacio, por lo que un agujero que coincide con el diámetro del pasador a menudo termina demasiado apretado.

P2: ¿Cuál es la autorización estándar que debería usar?

La mayoría de los diseños funcionan bien con una autorización de 0.2 mm. Equilibra la inserción fácil y el flujo de soldadura adecuado sin hacer que el agujero sea demasiado grande.

P3: ¿Cómo afecta el recubrimiento de cobre el tamaño del orificio?

El enchapado agrega una delgada capa de cobre dentro del orificio, lo que reduce su diámetro final. Debe perforar un poco más grande para obtener el tamaño de terminado correcto.

P4: ¿Los alfileres cuadrados necesitan diferentes tamaños de agujeros que los pasadores redondos?

Sí. Use la diagonal del pasador cuadrado para calcular el diámetro efectivo, luego agregue espacio libre; de lo contrario, el orificio será demasiado pequeño.

P5: ¿Qué pasa si la hoja de datos solo da una tolerancia unilateral?

Use el tamaño máximo del pasador, incluida la tolerancia positiva completa, al calcular el tamaño de su orificio para garantizar un ajuste adecuado.