אי פעם נאבקת להתאים רכיב לחור PCB שהוא פשוט קצת חזק מדי - או רופף מדי? בחירת גודל החור הנכון לסיכות דרך חור אינה סתם ניחושים-זה קריטי לביצועים ואמינות.

בפוסט זה תלמד כיצד לבחור את גודל חור ה- PCB האופטימלי באמצעות כללים מוכחים, תקני IPC וטיפים בעולם האמיתי. נחקור כיצד כלי דיוק כמו מכונות קידוח CNC מבטיחים תוצאות מושלמות בכל פעם.

מבוא: מדוע בחירת גודל חור PCB עניינים

קבלת גודל החור ממש על PCB נשמעת פשוטה, אבל זה פרט קטן שעושה השפעה גדולה. רכיבים דרך חור זקוקים לחורים מדויקים כדי לשבת כראוי, ואפילו אי התאמה הזעירה ביותר יכולה לזרוק הכל. אם החור צמוד מדי, הסיכות לא יתאימו בלי להתכופף או לאלץ. אם זה רופף מדי, רכיבים מתנדנדים או משנים, מה שמקשה על הלחמה לזרום ולהדביק. זה אומר מפרקים חלשים יותר, יותר עיבוד חוזר, ובמקרה הגרוע ביותר, דירקטוריון שפשוט לא עובד.

חשוב על איך הלחמה זורמת סביב סיכה. זה צריך קצת מקום לזוז, אבל לא יותר מדי. מרחב זה - נקרא מרווח - עוזר את הלחמה כראוי ותופס הן על הסיכה והן על הכרית. אבל אם תתעלם מכך, הלחמה עשויה לא להידבק היטב או ליצור חללים, במיוחד בעת שימוש בהלחמה ללא עופרת. בעיות כמו מפרקים קרים, חיבורים לא שלמים, או אפילו רפידות סדוקות יכולות להופיע מאוחר יותר.

הייצור מוסיף גם אתגרים משלה. חורים קדוחים תמיד משתנים מעט בגודל, וכאשר מתווספים ציפוי נחושת, קוטר החור הסופי מתכווץ. לכן, גם אם התרגיל היה נכון, החור המוגמר עשוי עדיין להיות כבוי. זו הסיבה שמעצבים חייבים לתכנן קדימה ולבנות סובלנות כדי להתאים הן לגודל הסיכה והן לשיטת הקידוח. קצת מעל או מתחת, ואתה מסתכן כישלונות הכניסה בפס הייצור, מעלה עלויות ועיכובים.

הכל מסתכם ברמת דיוק. כל לוח, כל רכיב, כל חור צריך לעבוד יחד בצורה חלקה. וזה מתחיל בהבנה עד כמה באמת גודל החור חשוב.

הבנת יסודות עיצוב PCB דרך חור

טכנולוגיית חור דרך חור קיימת כבר עשרות שנים והיא עדיין בשימוש נרחב בייצור אלקטרוניקה כיום. במקום להציב רכיבים על פני השטח כמו עם SMT, שיטה זו כוללת הכנסת מובילי רכיב לחורים שנקדחו מראש בלוח. המוליכים הללו בולטים את הצד השני ומוחזקים במקום, ומעניקים חיבור חזק ומאובטח. לעתים קרובות תוכלו למצוא חלקים חוריים במוצרים שבהם עמידות חשובה, כמו ספקי כוח, שנאים או כל דבר המשמשים בסביבות קשות.

ישנם שני סוגים עיקריים של חורים שתראו בעיצוב מסוג זה: חורים מצופים, או PTH, וחורים דרך לא מצופים, המכונה NPTH. ל- PTHS יש רירית נחושת דקה בתוך קירות החור. שכבה זו מאפשרת לאותות חשמליים לנסוע משכבת לוח אחת לאחרת. זו הסיבה שהם משמשים לרכיבים שמתחברים למעשה למעגל. לעומת זאת, NPTHS אינן נושאות זרם. לרוב הם משמשים להתקנה או ליישור - דברים כמו ברגים, מסמרות או סיכות תמיכה עוברות לשם. מכיוון שאין רירית נחושת, NPTHS הם מכניים גרידא.

לא משנה באיזה סוג אתה מתמודד, קידוח PCB הוא הצעד העיקרי הראשון בכדי שהכל יקרה. חורים אלה לא מופיעים רק-הם נקדחו במהלך תהליך הייצור באמצעות מכונות במהירות גבוהה המכה בפיברגלס ונחושת. הגודל והדיוק של כל חור צריכים להתאים לגודל הסיכה של הרכיב, אך גם גורם בציפוי הנחושת שמפחית את הקוטר הסופי. זו הסיבה שמעצבים צריכים לתכנן את שלב הקידוח בזהירות ולהשאיר מספיק מקום לייצור סובלנות, זרימת הלחמה וקשר חשמלי מתאים.

אילו גורמים משפיעים על גודל חור ה- PCB עבור סיכות דרך חור?

גודל החור עשוי להיראות פשוט בפריסה, אך מאחורי הקלעים, כמה דברים משפיעים על מה המספר הזה צריך להיות. אחד הברורים ביותר הוא הסיכה עצמה. סיכות מגיעות בצורות שונות - רובם עגולים, אך רבים מרובעים או מלבניים. צורה זו חשובה מכיוון שלסיכות מרובעת יש אלכסוני ארוך יותר מהצד. אז במקום פשוט למדוד את הרוחב, עלינו לחשב את האלכסון באמצעות נוסחת גיאומטריה בסיסית. אם נדלג על שלב זה, החור עשוי להיות הדוק מדי, גם אם הוא נראה בסדר על הנייר.

ואז יש את סוג הרכיב המשמש. רכיבים כבדים כמו קבלים גדולים, מחברים או שנאים מעמידים לחץ נוסף על החורים. חלקים אלה זקוקים לרוב מעט יותר מרווח ומפרקי הלחמה חזקים יותר. עבור רכיבים קלים יותר שאינם מתמודדים עם רטט או עומס רב, הגודל יכול להיות חזק יותר מכיוון שיש פחות תנועה לדאוג. אז אנחנו לא רק חורים בגודל המבוססים על סיכות - אנו חושבים גם על כמה מתח החלק שעלול להתמודד עם הזמן.

גם סיווג ה- PCB ממלא תפקיד. לוחות מגיעים ברמות צפיפות שונות - Class A, B או C - מבוסס על כמה הרכיבים צפופים. בעיצובים בצפיפות נמוכה (Class A), יש יותר מקום לחורים ורפידות גדולות יותר. אבל בפריסות בצפיפות גבוהה (Class C), עלינו להיות זהירים יותר. יש פחות מקום, שפירושו סובלנות הדוקה יותר ותכנון מדויק יותר. שם טעויות קטנות יכולות לגרום לבעיות גדולות.

אנחנו גם לא יכולים לשכוח מייצור. חורים נקדחים ואז מצופים נחושת, אשר מכווץ את גודלם. אם אנו מתכננים רק את גודל המקדחה, נקבל חורים סופיים קטנים יותר מהצפוי. בנוסף, לכל תרגיל ולכל חבורה של סיכות יש סובלנות מסוימת - אולי פלוס או מינוס 0.05 מילימטרים. זה לא נשמע כמו הרבה, אבל כשאתה מתמודד עם עשרות או מאות סיכות, המשמרות הזעירות האלה מסתכמות במהירות. זו הסיבה שמעצבים חכמים משאירים מקום נוסף כדי להתמודד עם התזוזות הללו ולהבטיח התאמות חלקות ועקבית בכל פעם.

כיצד לחשב את גודל החור הנכון

כדי לקבל את גודל החור נכון, עלינו להתחיל עם סיכת הרכיב. ראשית, בדוק את גיליון הנתונים ומצא את הקוטר המרבי של הסיכה - לא הממוצע, לא את המינימום, אלא את הגודל הגדול ביותר האפשרי בסובלנות. אם מדובר בסיכה מרובעת, צעד צעד נוסף נוסף והשתמש באלכסון ולא באורך הצד. לסיכה מרובעת שהיא 0.64 מ'מ לכל צד יש אלכסון של כ- 0.905 מ'מ. זה הגודל האמיתי שאנחנו צריכים להתאים.

עכשיו מגיע המרווח. אנחנו לא רוצים שהחור יהיה הדוק מדי או שהסיכה לא תיכנס פנימה, במיוחד כשיש וריאציה בסיכה או בגודל המקדחה. מרבית המעצבים משתמשים בתוספת 0.15 עד 0.25 מ'מ כדי ליצור מקום. זה מקל על הכנסת הרכיב, וזה גם נותן לחדר הלחמה לזרום במהלך ההרכבה. אם הלוח ישתמש בהלחמה נטולת עופרת, מעט יותר אישור עוזר מכיוון שהלחמים האלה לא רטובים כמו גם מובילים.

ואז יש לנו ציפוי נחושת. לכל חור מצופה יש שכבת נחושת דקה מבפנים. השכבה הזו תופסת מקום, ומפחיתה את הקוטר הסופי של החור לאחר הקידוח. חור קדח עשוי להתחיל במהירות של 1.1 מ'מ, אך ברגע שהוא מצופה, הוא יכול להתכווץ בסביבות 0.05 מ'מ ומעלה, תלוי בתהליך. אם נשכח לתת דין וחשבון על כך, החור בסופו של דבר קטן מהמתוכנן.

בואו נעבור דוגמא. נניח שלסיכה עגולה בקוטר מקסימלי של 0.8 מ'מ. אנו רוצים להוסיף מרווח של 0.2 מ'מ, שנותן לנו 1.0 מ'מ. אם אנו מצפים מהציפוי כדי להפחית את הגודל ב- 0.05 מ'מ, אנו נקדח את החור ל 1.05 מ'מ. בדרך זו, לאחר ציפוי, החור המוגמר עדיין 1.0 מ'מ - ממש נכון לסיכה.

סטנדרטים בתעשייה לגדלי חור קדחים של PCB

כשאתה מבין את גודל החור הנכון עבור PCB, זה עוזר לקבל הדרכה רשמית. זה המקום בו נכנסים IPC-2221 ו- IPC-2222. אלה הם סטנדרטים בשימוש נרחב בעולם האלקטרוניקה, והם מתארים את כללי העיצוב עבור מעגלים מודפסים. IPC-2221 נותן את הדרישות הכלליות לכל עיצובי ה- PCB, ואילו IPC-2222 מתמקד ספציפית בלוחות קשיחים, כולל הוראות מפורטות לבנייה דרך חור מצופה.

אחד הכללים החשובים ביותר מהסטנדרטים הללו הוא אישור המוביל לחור. זה לא מספיק כדי להתאים רק לקוטר הסיכה - אתה צריך לתת לו מקום לנשום. המרחב הזה עוזר גם בהכנסה וגם בהלחמה. IPC מציע אישור של כ- 0.2 עד 0.25 מ'מ, תלוי בסוג הרכיב ובכיתת המוצר. זה אולי נראה כמו מספר זעיר, אבל זה משנה את ההבדל הגדול כשאתה מלחמה מאות סיכות.

עכשיו בואו נדבר על סיווג. ה- IPC מחלק מוצרים לשלוש מחלקות על בסיס צרכי איכות ואמינות. Class I מיועד לאלקטרוניקה לשימוש כללי, כמו צעצועים או גאדג'טים. Class II מיועד למוצרי שירות ייעודי, שבהם המשך הביצועים חשובים-כמו מכשירי חשמל ביתיים או בקרים תעשייתיים. Class III מיועד לפריטים בעלי ביצועים גבוהים-ביקורתיים. חשבו על ציוד אווירי, רפואי או צבאי. כשאתה עובר ממחלקה I לכיתה III, דרישות העיצוב מחמירות יותר, במיוחד לדברים כמו סובלנות בגודל חור, איכות ציפוי וניקיון.

כך מחושב גודל החור המינימלי על סמך רמות IPC:

| IPC Class |

נוסחת גודל חור |

| כיתה i |

קוטר סיכה מקסימום + 0.25 מ'מ |

| כיתה ב ' |

קוטר סיכה מקסימום + 0.20 מ'מ |

| Class III |

קוטר סיכה מקסימום + 0.25 מ'מ (עם בדיקה הדוקה יותר) |

סטנדרטים אלה לא רק שומרים על דברים עקביים - הם גם עוזרים להימנע מטעויות יקרות במהלך ההרכבה. מדובר ברשת בטיחות נהדרת כאשר גיליון נתונים אינו מפרט גודל חור מומלץ או כשאתה בונה מוצר אמינות גבוהה שבה הכישלון אינו אפשרות.

כיצד להתמודד עם סובלנות ושיקולי ציפוי

כשמדובר בגודל חור PCB, המספר המודפס על הרישום הוא אף פעם לא כל הסיפור. חלקים ותהליכים בעולם האמיתי מגיעים תמיד עם סובלנות. לרוב סיכות החור דרך חור יש סובלנות בקוטר טיפוסי של כ- ± 0.05 מ'מ. המשמעות היא שאם גיליון נתונים מפרט סיכה כ- 1.00 מ'מ, זה יכול למעשה למדוד בכל מקום בין 0.95 מ'מ ל 1.05 מ'מ. עכשיו תאר לעצמך שתכננת את החור כך שיתאים בדיוק ל -1.00 מ'מ - כמה סיכות עשויות להחליק בקנס, אחרים עשויים לרקף או לסרב להתאים בכלל.

תהליך הקידוח מוסיף גם מורכבות. PCBs בדרך כלל נקדחים לפני ציפוי, והנחושת המצופה בתוך החור מכווץ את הקוטר בכמות קטנה. ההבדל הזה - בין גודל המקדחה המקורי וגודל החור המוגמר - הוא משהו שאתה לא יכול להתעלם ממנו. אם אתה זקוק לחור מוגמר של 1.00 מ'מ, ייתכן שגודל המקדחה בפועל יהיה צריך להיות 1.05 מ'מ ומעלה, תלוי בעובי הציפוי המשמש את היצרן. לא כל המפברים משתמשים באותו תהליך, ולכן חכם לבקש את קיזוז הקידוח לסיום שלהם.

זו הסיבה שמרווח חשוב. אתה צריך מספיק מקום לשונות סיכה, סטיית קידוח והפחתת ציפוי - הכל מבלי לשחרר את החור. חור שבקושי בקושי מספיק גדול יגרום לבעיות בפס הייצור. סיכות לא ייכנסו בצורה חלקה, וייתכן שתזדקק לכוח נוסף או להתאמה ידנית. זה מוביל לידים כפופים, לוחות פגומים או אפילו למפרקי הלחמה סדוקים אחר כך.

להלן מבט מהיר מה משפיע על התאמת החור הסופית:

| גורם אפקט |

טווח טיפוסי |

על התאמה |

| סובלנות סיכה |

± 0.05 מ'מ |

יכול להעביר את גודל הסיכה בפועל |

| סובלנות לקדחה |

± 0.025 מ'מ ומעלה |

קוטר החור עשוי להשתנות לפי אצווה |

| עובי ציפוי נחושת |

~ 0.025–0.05 מ'מ (לכל קיר) |

מקטין את קוטר החור המוגמר |

| אישור מומלץ |

0.15–0.25 מ'מ |

עוזר להבטיח הכנסה חלקה |

החוכמה היא לערום ערכים אלה בצורה חכמה. אם אתה מצפה שכל הרכיבים והתהליכים יישארו ממש באמצע המפרט, תתאכזב. בנה חדר נשימה קטן ותקבל תוצאות עקביות יותר בכל הלוח.

הנחיות בגודל חור לסיכות מרובעות או מלבניות

סיכות עגולות הן פשוטות, אך סיכות מרובעות או מלבניות זקוקות ליותר טיפול במהלך הפריסה. אם אתה מגודל את החור המבוסס רק על האורך הצדדי של סיכה מרובעת, אתה מבקש צרות. הסיכה הזו אינה רחבה רק בכיוון אחד - יש לה אלכסוני, ואלכסון זה זה שמגדיר את הגודל המרבי האמיתי שאתה צריך כדי להתאים לו. כדי להבין את זה, תרצה להשתמש במשפט הפיתגוריאני. זו דרך מהירה למצוא את האלכסון של ריבוע כשאתה מכיר את הצד.

בואו נעבור לדוגמא. נניח שלסיכה מרובעת אורך צדדי של 0.64 מ'מ. אנו מחשבים את האלכסון כזה:

אלכסוני = √ (0.64² + 0.64²) = √ (0.4096 + 0.4096) = √0.8192 ≈ 0.905 מ'מ

כעת הוסף מרווח טיפוסי של 0.2 מ'מ. זה נותן לנו:

גודל החור = 0.905 מ'מ + 0.2 מ'מ = 1.105 מ'מ , אותו אנו יכולים להסתובב עד 1.1 מ'מ.

כך שלמרות שהסיכה הזו רוחבה של 0.64 מ'מ מכל צד, היא זקוקה לחור שנמצא לפחות 1.1 מ'מ כדי להתאים בבטחה עם מרווח נכון להלחמה ושונות. אם דילגת על הצעד האלכסוני ופשוט השתמשת ב- 0.84 מ'מ (0.64 מ'מ + 0.2 מ'מ), ככל הנראה החור יהיה הדוק מדי.

הדברים נעשים מעניינים עוד יותר כאשר גיליון נתונים נותן סובלנות חד צדדית. לפעמים זה יכול לומר משהו כמו: קוטר סיכה = 0.9 מ'מ +0.1/-0 מ'מ. המשמעות היא שהסיכה יכולה להיות בכל מקום בין 0.9 מ'מ ל 1.0 מ'מ - אך לעולם לא קטנה מ- 0.9 מ'מ. במקרים אלה אתה תמיד מבסס את גודל החור על הערך הגדול ביותר האפשרי. באמצעות הדוגמה שלנו:

גודל החור = 1.0 מ'מ + 0.2 מ'מ = 1.2 מ'מ

להלן טבלה שתציג את שני המקרים בבירור:

| סוג סיכה |

מקסימום חישוב גודל |

חישוב הוסיף |

גודל חור סופי |

| כיכר (0.64 מ'מ) |

√ (0.64² + 0.64²) = 0.905 מ'מ |

+0.2 מ'מ |

1.1 מ'מ |

| טול חד צדדי |

0.9 מ'מ + 0.1 מ'מ = 1.0 מ'מ |

+0.2 מ'מ |

1.2 מ'מ |

מעצבים משקיפים לפעמים על צעדי המתמטיקה הזעירים האלה, אך הם עושים את ההבדל העצום כשהגיע הזמן לדחוף סיכות דרך לוח מוגמר.

גודל חור מומלץ: כלל 0.2 מ'מ

יש כלל פשוט שרבים מעצבים עוקבים בעת גודל חורי PCB לרכיבי חור דרך חור: פשוט הוסף 0.2 מ'מ לקוטר הסיכה הנומינלי. זהו זה. זה 'כלל הזהב ' זה עובד ברוב המקרים, מכיוון שהוא נותן מספיק מקום נוסף להכנסה קלה, עובי ציפוי וזרימת הלחמה - מבלי לשחרר את ההתאמה.

יש שייתנו, מדוע לא רק להוסיף 0.05 מ'מ במקום זאת? זה נראה הדוק יותר, יעיל יותר ומשאיר יותר מקום על הלוח. אך בפועל, אישור זה הוא לרוב הדוק מכדי לעבוד באופן אמין. לשני סיכות הרכיב וגם לחורים שנקדחו יש סובלנות. סיכה המסומנת 1.00 מ'מ עשויה למעשה להיות 1.05 מ'מ. אם החור שלך מוסיף רק 0.05 מ'מ, והציפוי מצמצם אותו עוד יותר, הסיכה פשוט לא תתאמה. תצטרך לכפות אותו או לדחות את הדירקטוריון.

הנה דוגמא ממקרה ייצור אמיתי. בחבורה הראשונה של הלוחות היה פינוי 0.05 מ'מ. הרכיבים מתאימים - באופן מוחלט - אך זה עבר בדיקה. כשהגיעה האצווה השנייה, אותם רכיבים סירבו להיכנס. מה השתנה? רק משמרות קלות בקוטר הסיכה בגלל סובלנות. למרות שגם הסיכות וגם החורים היו בתוך המפרט, הווריאציה המשולבת גרמה לחוסר התאמה. לאחר מכן הם עדכנו את גודל החור כדי לעקוב אחר כלל 0.2 מ'מ. לא עוד בעיות בכושר.

צוות נוסף שעבד על אספקת חשמל השתמש בחורים גדולים מדי עם כמעט 0.3 מ'מ אישור. הכל מתאים בקלות, אך במהלך הלחמת גלים, הלחמה רבה מדי זרמה ויצרה מפרקים לא אחידים. כך שלמרות ש 0.2 מ'מ אינו מושלם לכל חלק, הוא פוגע באיזון אמין בין קלות מכנית לביצועי הלחמה.

כלל זה לא מבטל את הצורך בחשיבה. אתה עדיין צריך להסתגל לסיכות מרובעות, צורות מיוחדות וסובלנות לא שגרתית. אך בתור קו בסיס, זה עוזר להימנע מ 90 אחוז מכאבי הראש הקשורים להתאמה. פינוי

| סוג מקרה |

משמש |

לתוצאה |

| התאמה הדוקה, 0.05 מ'מ |

חזק מדי |

סיכות לא הצליחו להכניס בעקביות |

| כלל מוזהב, 0.2 מ'מ |

בדיוק נכון |

התאמה והלחמה אמינים |

| התאמה רופפת, 0.3 מ'מ |

רופף מדי |

הלחמה עודפת, מפרקים חלשים |

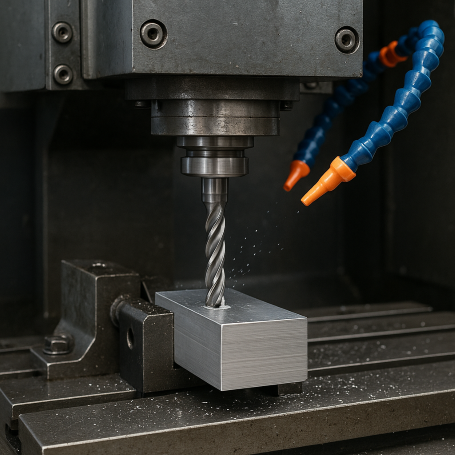

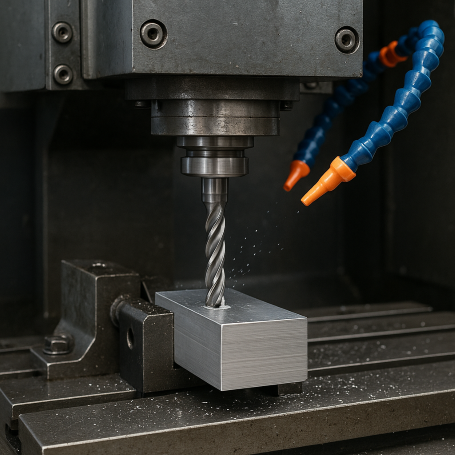

זרקור מוצר: מכונת קידוח PCB CNC

כשאתה עובד עם רכיבים דרך חור, דיוק החור אינו אופציונלי-זה חיוני. שם שלנו מכונות קידוח CNC PCB נכנסות פנימה. מכונות אלה נועדו לעמוד בדרישות של ייצור PCB בעל דיוק גבוה. בין אם אתם בונים אב-טיפוס אחד או מפעילים ייצור בקנה מידה מלא, הם מספקים את העקביות הדרושה בכדי לפגוע בסבולות שלכם בכל פעם.

כל מכונה מצוידת בצירים במהירות גבוהה ובמערכות בקרת תנועה. זה אומר שזה לא סתם לקדוח מהר - זה מקדח ברמת דיוק נקודה, אפילו על לוחות עמוסים ברכיבים. בקרה מסוג זה מבטיחה שגודל החור המוגמר יישאר בתוך המפרט, לא משנה כמה שכבות או כמה הפריסה צפופה.

הם גם חכמים. הכלי האוטומטי שינוי מערכת מחליף ביטים מקדחים תוך כדי תנועה, חותך את זמן ההשבתה ושומר על ייצור זורם. זה שימושי במיוחד כאשר עוברים בין גדלי חור שונים או קידוח לחומרים קשים כמו FR-4. תכונות גילוי שגיאות בזמן אמת עקוב אחר נתיב המקדחה ומצב הסיביות, ותופס בעיות לפני שהן הופכות לגרוטאות. זה חוסך זמן, חומר ולחץ על הקו.

מ- VIAs סובלנות הדוקה לחורי הרכבה גדולים מדי, המכונה מטפלת בכל זה. הנה מה שמבדיל אותו:

| תכונות |

תועלת |

| ציר במהירות גבוהה |

נקיים חתכים דרך שכבות מרובות |

| בקרת תנועה מדויקת |

שומר על סובלנות בגודל חור הדוק |

| מחליף כלי רכב |

מעברים מהירים בין גדלי קידוח |

| איתור שגיאות בזמן אמת |

מפחית פסולת, דגלים ללבוש מוקדם |

| תמיכה מרובת לוח |

אידיאלי הן לריצות אבות -טיפוס והן לריצות המוניות |

אז כשאתה זקוק לאמינות, מהירות ואיכות חור ללא רבב - כלי זה בנוי למסירת.

מַסְקָנָה

בחירת גודל חור ה- PCB הנכון עבור סיכות חור דרך חור היא יותר מסתם המספרים-זה קשור לבחירות עיצוב חכמות ואמינות. מחוזק הלחמה לייצור, כל חלק ממילימטר חשוב. המפתח הוא הכרת מפרט הרכיבים שלך, יישום הסילוק הנכון, ובעקבות תקנים כמו IPC-2221 ו- IPC-2222. בנה תמיד מקום לסובלנות, תכנן לציפוי ובחן את העיצוב שלך באב -טיפוס לפני הייצור המלא. עבדו בשיתוף פעולה הדוק עם המפבר שלכם כדי להבטיח שכל חור יופיע בדיוק לפי הצורך. לקבלת סיוע נוסף, ברוך הבא לבדוק את התמיכה של החברה שלנו מוצרים.

שאלות נפוצות

ש 1: מדוע איני יכול פשוט להתאים את גודל החור לגודל הסיכה?

אין שני סיכות זהות לחלוטין. סובלנות וציפוי מצמצמים את המרחב, כך שחור התואם את קוטר הסיכה לעתים קרובות נגמר מדי.

ש 2: מהו המרווח הסטנדרטי שעלי להשתמש בו?

מרבית העיצובים עובדים היטב עם פינוי 0.2 מ'מ. זה מאזן הכניסה קלה וזרימת הלחמה נכונה מבלי להפוך את החור לגדול מדי.

ש 3: כיצד ציפוי נחושת משפיע על גודל החור?

ציפוי מוסיף שכבת נחושת דקה בתוך החור, מה שמקטין את הקוטר הסופי שלה. אתה צריך לקדוח מעט גדול יותר כדי לקבל את הגודל המוגמר הנכון.

ש 4: האם סיכות מרובעות זקוקות לגדלי חור שונים מאשר סיכות עגולות?

כֵּן. השתמש באלכסון של הסיכה המרובעת כדי לחשב את הקוטר האפקטיבי, ואז הוסף פינוי - אחרת, החור יהיה קטן מדי.

ש 5: מה אם גיליון הנתונים רק נותן סובלנות חד צדדית?

השתמש בגודל הסיכה המרבי, כולל הסובלנות החיובית המלאה, בעת חישוב גודל החור שלך כדי להבטיח התאמה מתאימה.