Kiedykolwiek starałeś się zmieścić komponent do dziury PCB, który jest trochę zbyt ciasny - czy zbyt luźno? Wybór odpowiedniego rozmiaru dziury dla pinów w otworze nie jest tylko zgadywaniem-jest to ważne dla wydajności i niezawodności.

W tym poście dowiesz się, jak wybrać optymalny rozmiar otworu PCB przy użyciu sprawdzonych reguł, standardów IPC i rzeczywistych wskazówek. Zbadamy również, w jaki sposób precyzyjne narzędzia, takie jak maszyny wiertnicze CNC, zapewniają idealne wyniki za każdym razem.

Wprowadzenie: Dlaczego wybór rozmiaru otworu PCB ma znaczenie

Uzyskanie rozmiaru otworu na PCB brzmi prosto, ale jest to mały detal, który ma duży wpływ. Składniki przez otwór wymagają precyzyjnych otworów, aby właściwie usiąść, a nawet najmniejsze niedopasowanie może wszystko zrzucić. Jeśli otwór jest zbyt ciasny, szpilki nie pasują bez zginania lub wymuszania. Jeśli jest zbyt luźne, komponenty kołyszą się lub zmieniają, co utrudnia lutowanie przepływu i przyklejenia. Oznacza to słabsze stawy, więcej przeróbek, aw najgorszym przypadku tablica, która po prostu nie działa.

Pomyśl o tym, jak lutownik płynie wokół szpilki. Potrzebuje trochę miejsca do poruszania się, ale nie za dużo. Ta przestrzeń - zwana prześwig - ma prawidłowo przepływ lutu i chwytaj zarówno szpilkę, jak i podkładkę. Ale jeśli go zignorujesz, lut może nie trzymać się dobrze lub tworzyć puste przestrzenie, szczególnie podczas korzystania z lutu wolnego od ołowiu. Problemy takie jak zimne stawy, niepełne połączenia, a nawet pęknięte podkładki mogą pojawić się później.

Produkcja dodaje również własne wyzwania. Wywiercone otwory zawsze różnią się nieznacznie rozmiarem, a gdy dodaje się miedziane poszycie, końcowa średnica otworu kurczy się. Tak więc, nawet jeśli wiertło było właściwe, gotowy otwór może nadal być wyłączony. Dlatego projektanci muszą planować z wyprzedzeniem i budować tolerancje, aby dopasować zarówno rozmiar PIN, jak i metodę wiercenia. Trochę ponad lub poniżej, a ryzykujesz awarią wstawiania na linii montażowej, zwiększając koszty i opóźnienia.

Wszystko sprowadza się do precyzji. Każda płyta, każdy komponent, każda otwór musi działać płynnie. A to zaczyna się od zrozumienia, jak ważny jest rozmiar dziury.

Zrozumienie Podstawy projektowania PCB przez otwór

Technologia przez dziurę istnieje od dziesięcioleci i jest nadal szeroko stosowana w produkcji elektroniki. Zamiast umieszczać komponenty na powierzchni, jak w przypadku SMT, metoda ta polega na wstawieniu komponentu prowadzących do wstępnie wywierconych otworów na płycie. Te przewody wystają po drugiej stronie i są lutowane na miejscu, zapewniając silne i bezpieczne połączenie. Często znajdziesz części w produktach, w których mają znaczenie, takie jak zasilacze, transformatory lub cokolwiek używanego w trudnych środowiskach.

Istnieją dwa główne typy dziur, które zobaczysz w tego rodzaju projekcie: plamowane hole lub pth oraz nieokreślone hole, znane jako NPTH. PTH mają cienką miedzianą podszewkę wewnątrz ścian otworów. Ta warstwa pozwala sygnałom elektrycznym podróżować z jednej warstwy planszy do drugiej. Dlatego są używane do komponentów, które faktycznie łączą się w obwodzie. Z drugiej strony NPTH nie przenoszą prądu. Często są używane do montażu lub wyrównania - idą tam, takie jak śruby, nity lub szpilki wsporcze. Ponieważ nie ma miedzi, NPTH są czysto mechaniczne.

Bez względu na to, z jakim typem masz do czynienia, wiercenie PCB jest pierwszym ważnym krokiem, aby to wszystko się stało. Te otwory nie pojawiają się tylko-wywiercone podczas procesu wytwarzania za pomocą maszyn szybkich, które przebijają włókno szklane i miedź. Rozmiar i dokładność każdego otworu muszą pasować do wielkości pinu komponentu, ale także uwzględnić miedziane poszycie, które zmniejsza końcową średnicę. Właśnie dlatego projektanci muszą dokładnie zaplanować etap wiercenia i pozostawić wystarczającą ilość miejsca na tolerancje produkcyjne, przepływ lutu i odpowiednie wiązanie elektryczne.

Jakie czynniki wpływają na rozmiar otworu PCB dla pinów przez otwór?

Rozmiar otworu może wyglądać prosto w układzie, ale za kulisami kilka rzeczy wpływa na taką liczbę. Jednym z najbardziej oczywistych jest sam szpilka. Piny są w różnych kształtach - najbardziej okrągłe, ale wiele jest kwadratowych lub prostokątnych. Ten kształt ma znaczenie, ponieważ kwadratowe szpilki mają przekątne dłuższe niż bok. Zamiast po prostu pomiar szerokości, musimy obliczyć przekątną za pomocą podstawowego wzoru geometrii. Jeśli pominiemy ten krok, otwór może być zbyt ciasny, nawet jeśli wygląda dobrze na papierze.

Następnie jest używany rodzaj komponentu. Ciężkie komponenty, takie jak duże kondensatory, złącza lub transformatory, obciążają otwory. Części te często wymagają nieco więcej prześwitu i silniejszych połączeń lutowniczych. W przypadku lżejszych komponentów, które nie radzą sobie z dużymi wibracjami lub obciążeniem, rozmiar może być mocniejszy, ponieważ jest mniej ruchu, o co należy się martwić. Nie tylko rozmiar rozmiaru otworów opartych na szpilkach - myślimy również o tym, ile stresu może z czasem spotkać się.

Klasyfikacja PCB również odgrywa pewną rolę. Tablice są dostępne na różnych poziomach gęstości - klasa A, B lub C - z powodu zatłoczenia komponentów. W projektach o niskiej gęstości (klasa A) jest więcej miejsca na większe otwory i podkładki. Ale w układach o dużej gęstości (klasa C) musimy być bardziej ostrożni. Jest mniej miejsca, co oznacza ściślejsze tolerancje i dokładniejsze planowanie. Właśnie tam małe błędy mogą powodować duże problemy.

Nie możemy również zapomnieć o produkcji. Otwory są wiercone, a następnie wylewane miedzią, co zmniejsza ich rozmiar. Jeśli planujemy tylko rozmiar wiertła, otrzymamy mniejsze końcowe otwory niż oczekiwano. Ponadto każde wiertło i każda partia pinów ma pewną tolerancję - może plus lub minus 0,05 milimetra. Nie brzmi to zbyt wiele, ale kiedy masz do czynienia z dziesiątkami lub setkami szpilek, te małe zmiany szybko się sumują. Właśnie dlatego inteligentni projektanci opuszczają dodatkowe miejsce na poradzenie sobie z tymi zmianami i zapewnienia płynnych, spójnych za każdym razem.

Jak obliczyć prawidłowy rozmiar otworu

Aby odpowiedni rozmiar otworu, musimy zacząć od pinu komponentu. Najpierw sprawdź arkusz danych i znajdź maksymalną średnicę PIN - nie średnią, a nie minimum, ale największą możliwą rozmiar w obrębie tolerancji. Jeśli jest to kwadratowa szpilka, zrób jeden dodatkowy krok i użyj przekątnej, a nie długości bocznej. Kwadratowy szpilka o 0,64 mm na stronę ma przekątną około 0,905 mm. To prawdziwy rozmiar, który musimy dopasować.

Teraz przychodzi zgoda. Nie chcemy, aby otwór był zbyt ciasny lub szpilka się nie wejdzie, zwłaszcza gdy występują różnice w rozmiarze szpilki lub wiertła. Większość projektantów używa dodatkowych 0,15 do 0,25 mm do stworzenia miejsca. Ułatwia to wstawienie komponentu, a także daje lutownik do przepływu podczas montażu. Jeśli tablica użyje lutu wolnego od ołowiu, nieco więcej prześwitu pomaga, ponieważ ci lutownicy nie mokają i ołowiowe.

Następnie mamy miedziane poszycie. Każda plana przez otwór ma cienką miedzianą warstwę wewnątrz. Ta warstwa zajmuje miejsce, zmniejszając końcową średnicę otworu po wierceniu. Wywiercona otwór może zacząć od 1,1 mm, ale po wypiciu może skurczyć się o około 0,05 mm lub więcej, w zależności od procesu. Jeśli zapomnimy o tym rozliczyć, otwór kończy się mniej niż planowano.

Przejrzyjmy przykład. Powiedz, że okrągły szpilka ma maksymalną średnicę 0,8 mm. Chcemy dodać klirens 0,2 mm, który daje nam 1,0 mm. Jeśli spodziewamy się, że poszycie zmniejszy rozmiar o 0,05 mm, wywierniemy otwór do 1,05 mm. W ten sposób, po poszycie, gotowy otwór jest nadal 1,0 mm - po prostu odpowiedni do szpilki.

Standardy branżowe dla rozmiarów otworów wywierconych przez PCB

Kiedy zastanawiasz się nad odpowiednim rozmiarem otworu dla PCB, pomaga to mieć oficjalne wskazówki. W tym miejscu pojawiają się IPC-2221 i IPC-2222. Są to powszechnie używane standardy w świecie elektroniki i przedstawiają zasady projektowania płyt drukowanych. IPC-2221 podaje ogólne wymagania dotyczące wszystkich projektów PCB, podczas gdy IPC-2222 koncentruje się szczególnie na sztywnych płytkach, w tym szczegółowych instrukcjach dotyczących konstrukcji plamowanej przez dziurę.

Jedną z najważniejszych zasad z tych standardów jest prześwit ołowiu. Nie wystarczy dopasować średnicę szpilki - musisz dać jej miejsce na oddychanie. Ta przestrzeń pomaga zarówno w wstawianiu, jak i lutowaniu. IPC sugeruje prześwit około 0,2 do 0,25 mm w zależności od rodzaju komponentu i klasy produktu. Może to wydawać się małą liczbą, ale robi to dużą różnicę, gdy lutujesz setki szpilek.

Porozmawiajmy teraz o klasyfikacji. IPC dzieli produkty na trzy klasy na podstawie potrzeb jakości i niezawodności. Klasa I dotyczy elektroniki ogólnej, jak zabawki lub gadżety. Klasa II dotyczy produktów dedykowanych, w których ciągłe sprawy dotyczące wydajności-takie jak urządzenia domowe lub kontrolery przemysłowe. Klasa III służy do produktów o wysokiej wydajności, krytycznej misji. Pomyśl o sprzęcie lotniczym, medycznym lub wojskowym. W miarę przechodzenia od klasy I do klasy III wymagania projektowe stają się surowsze, szczególnie w przypadku tolerancji wielkości otworów, jakości poszycia i czystości.

Oto jak obliczany jest minimalny rozmiar otworu w oparciu o poziomy IPC:

| IPC |

wzór rozmiaru otworu |

| Klasa I. |

Maksymalna średnica pinu + 0,25 mm |

| Klasa II |

Maksymalna średnica pinu + 0,20 mm |

| Klasa III |

Maksymalna średnica pinu + 0,25 mm (z ściślejszą kontrolą) |

Te standardy nie tylko utrzymują spójność - pomagają również unikać kosztownych błędów podczas montażu. Są to świetna siatka bezpieczeństwa, gdy arkusz danych nie wymienia zalecanego rozmiaru otworu lub podczas budowania produktu o wysokiej niezawodności, w którym awaria nie jest opcją.

Jak radzić sobie z tolerancjami i rozważaniami

Jeśli chodzi o rozmiar dziury PCB, liczba wydrukowana na rysunku nigdy nie jest całą historią. Rzeczywiste części i procesy zawsze mają tolerancje. Większość pinów przez otwór ma typową tolerancję średnicy około ± 0,05 mm. Oznacza to, że jeśli arkusz danych wymienia PIN jako 1,00 mm, może faktycznie mierzyć w dowolnym miejscu między 0,95 mm do 1,05 mm. Teraz wyobraź sobie, że zaprojektowałeś otwór tak, aby pasował dokładnie 1,00 mm - niektóre szpilki mogą się przesunąć w groźbie, inne mogą w ogóle zgodzić się lub odmawiać.

Proces wiercenia również zwiększa złożoność. PCB są zwykle wiercone przed poszyciem, a plamowana miedź wewnątrz otworu kurczy średnicę o niewielką ilość. Ta różnica - między oryginalnym rozmiarem wiertła i wykończonym rozmiarem otworu - jest czymś, czego nie można zignorować. Jeśli potrzebujesz gotowego otworu 1,00 mm, rzeczywisty rozmiar wiertła może wymagać 1,05 mm lub więcej, w zależności od grubości posiłku stosowanej przez producenta. Nie wszyscy producenci używają tego samego procesu, więc mądrze jest prosić o przesunięcie wiertła.

Dlatego liczy się prześwit. Potrzebujesz wystarczającej ilości miejsca na zmienność pinów, odchylenie wiertła i redukcję poszycia - wszystko to bez zbyt luźności otworu. Dziura, która jest zaledwie wystarczająco duża, spowoduje problemy na linii montażowej. Piny nie będą płynnie i możesz potrzebować dodatkowej siły lub ręcznej regulacji. To prowadzi do wygiętych potencjalnych klientów, uszkodzonych desek, a nawet pękniętych stawów lutowych później.

Oto krótkie spojrzenie na to, co wpływa na dopasowanie końcowego otworu:

| współczynnik |

typowy |

efekt zakresu na dopasowanie |

| Tolerancja pinów |

± 0,05 mm |

Może zmienić rzeczywisty rozmiar pinu |

| Tolerancja wiertła |

± 0,025 mm lub więcej |

Średnica otworu może się różnić w zależności od partii |

| Grubość poszycia miedzi |

~ 0,025–0,05 mm (na ścianę) |

Zmniejsza gotową średnicę otworu |

| Zalecany prześwit |

0,15–0,25 mm |

Pomaga zapewnić płynne wstawienie |

Sztuką jest eleganckie ustawianie tych wartości. Jeśli spodziewasz się, że wszystkie komponenty i procesy pozostaną w środku specyfikacji, będziesz rozczarowany. Zbuduj w oddychaniu, a uzyskasz bardziej spójne wyniki na całej tablicy.

Wytyczne wielkości otworu dla kwadratowych lub prostokątnych pinów

Okrągłe szpilki są proste, ale kwadratowe lub prostokątne szpilki wymagają większej opieki podczas układu. Jeśli rozmiar otworu na podstawie bocznej długości kwadratowej szpilki prosisz o kłopoty. Ten pin nie jest tylko szeroki w jednym kierunku - ma przekątną, a ta przekątna jest tym, co ustawia prawdziwy maksymalny rozmiar, który potrzebujesz, aby dopasować. Aby to rozgryźć, będziesz chciał użyć twierdzenia Pitagorean. Jest to szybki sposób na znalezienie przekątnej kwadratu, gdy znasz bok.

Przejdźmy przykład. Powiedz, że kwadratowy szpilka ma długość po stronie 0,64 mm. Obliczamy taką przekątną:

Diagonal = √ (0,64² + 0,64²) = √ (0,4096 + 0,4096) = √0,8192 ≈ 0,905 mm

Teraz dodaj typowy prześwit 0,2 mm. To nam daje:

Rozmiar otworu = 0,905 mm + 0,2 mm = 1,105 mm , który możemy zaokrąglić do 1,1 mm.

Tak więc, choć ten pin ma tylko 0,64 mm szerokości z każdej strony, potrzebuje otworu, który ma co najmniej 1,1 mm, aby bezpiecznie pasować do odpowiedniego prześwitu do lutowania i zmienności. Jeśli pominąłeś krok po przekątnej i właśnie użyłeś 0,84 mm (0,64 mm + 0,2 mm), otwór byłby prawdopodobnie zbyt ciasny.

Sprawy stają się jeszcze bardziej interesujące, gdy arkusz danych zapewnia jednostronną tolerancję. Czasami może to powiedzieć: średnica pinu = 0,9 mm +0,1/-0 mm. Oznacza to, że pin może wynosić od 0,9 mm do 1,0 mm - ale nigdy nie mniejszy niż 0,9 mm. W takich przypadkach zawsze opierasz rozmiar otworu na największej możliwej wartości. Korzystanie z naszego przykładu:

Rozmiar otworu = 1,0 mm + 0,2 mm = 1,2 mm

Oto tabela, która wyraźnie pokazuje oba przypadki:

| typ typu pin |

maksymalnie |

obliczanie |

rozmiaru |

| Kwadrat (0,64 mm) |

√ (0,64² + 0,64²) = 0,905 mm |

+0,2 mm |

1,1 mm |

| Jednostronny TOL |

0,9 mm + 0,1 mm = 1,0 mm |

+0,2 mm |

1,2 mm |

Projektanci czasami pomijają te małe schody matematyczne, ale robią ogromną różnicę, gdy nadejdzie czas przepychania szpilki przez gotową planszę.

Zalecany rozmiar otworu: reguła 0,2 mm

Istnieje prosta reguła, którą wielu projektantów podąża podczas rozmiaru otworów PCB dla komponentów przez otwór: wystarczy dodać 0,2 mm do nominalnej średnicy szpilki. To wszystko. Ta „Złota Reguła” działa w większości przypadków, ponieważ daje wystarczającą ilość dodatkowej przestrzeni, aby ułatwić wstawienie, grubość poszycia i przepływ lutu - bez dopasowania zbyt luźnego.

Niektórzy mogą się zastanawiać, dlaczego zamiast tego nie dodać 0,05 mm? Wydaje się to mocniej, bardziej wydajne i pozostawia więcej miejsca na planszy. Ale w praktyce ten prześwit jest często zbyt ciasny, aby niezawodnie pracować. Zarówno piny składowe, jak i wywiercone otwory mają tolerancje. Pin oznaczony 1,00 mm może faktycznie wynosić 1,05 mm. Jeśli Twoja dziura doda tylko 0,05 mm, a poszycie w zawęża ją, szpilka po prostu nie pasuje. Będziesz musiał go zmusić lub odrzucić tablicę.

Oto przykład z prawdziwego przypadku produkcyjnego. Pierwsza partia płyt miała zezwolenie 0,05 mm. Komponenty pasują - nieważnie - ale przekazały kontrolę. Kiedy przybyła druga partia, te same komponenty odmówiły wejścia. Co się zmieniło? Tylko niewielkie przesunięcia średnicy szpilki z powodu tolerancji. Mimo że zarówno szpilki, jak i otwory były w specyfikacji, połączona zmienność spowodowała niedopasowanie. Następnie zaktualizowali rozmiar otworu, aby przestrzegać zasady 0,2 mm. Nigdy więcej sprawnych problemów.

Kolejny zespół pracujący nad zasilaczem wykorzystał duże otwory o prawie 0,3 mm odpoczynku. Wszystko pasuje łatwo, ale podczas lutowania fali przepłynęło zbyt dużo lutu i stworzyło nierówne stawy. Tak więc, chociaż 0,2 mm nie jest idealne na każdą część, uderza w niezawodną równowagę między łatwością mechaniczną a wydajnością lutowania.

Ta zasada nie eliminuje potrzeby myślenia. Nadal musisz dostosować kwadratowe szpilki, specjalne kształty i niezwykłe tolerancje. Ale jako linia bazowa pomaga uniknąć 90 procent bólu głowy związanych z dopasowaniem.

| typu sprawy |

Zastosowany |

wynik |

| Ciasne dopasowanie, 0,05 mm |

Zbyt ciasne |

Piny nie były konsekwentne |

| Złota reguła, 0,2 mm |

Właśnie dobrze |

Niezawodne dopasowanie i lutowanie |

| Luźne dopasowanie, 0,3 mm |

Zbyt luźne |

Nadmiar lutu, słabe stawy |

Produktowa reflektor: PCB CNC Wierienca

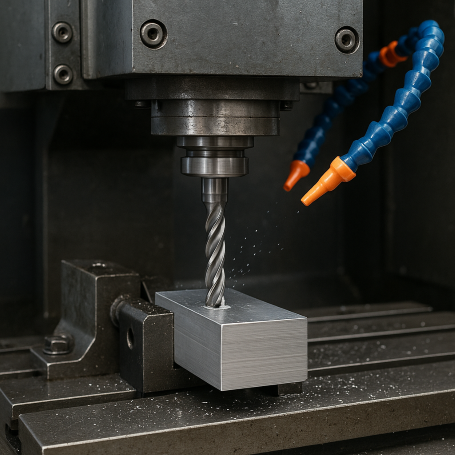

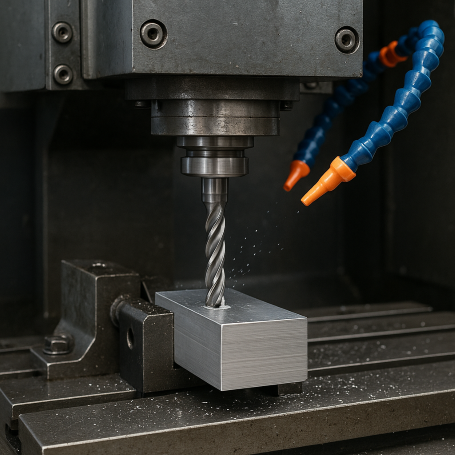

Kiedy pracujesz z komponentami przez otwór, dokładność otworów nie jest opcjonalna-jest to niezbędne. Tam jest nasz Wejście maszyn do wiercenia PCB CNC . Maszyny te są zaprojektowane w celu zaspokojenia wymagań produkcji PCB. Niezależnie od tego, czy budujesz jeden prototyp, czy prowadzisz produkcję na pełną skalę, zapewniają one spójność potrzebną do osiągnięcia tolerancji za każdym razem.

Każda maszyna jest wyposażona w szybkie wrzeciona i systemy sterowania ruchem. Oznacza to, że nie tylko szybko wierci - ćwiczy z dokładną dokładnością, nawet na tablicach wypełnionych komponentami. Ten rodzaj kontroli zapewnia, że rozmiar wydobywanego otworu pozostaje w specyfikacji, bez względu na to, ile warstw lub jak gęsty jest układ.

Są też mądrze. System automatycznej zmiany narzędzia zamienia bity wiercenia w locie, skracając czas przestojów i utrzymując przepływ produkcji. Jest to szczególnie przydatne podczas przełączania między różnymi rozmiarami otworów lub wiercenie w twarde materiały, takie jak FR-4. Funkcje wykrywania błędów w czasie rzeczywistym monitorują ścieżkę wiertarki i warunek bitu, co do nich przyciągając problemy, zanim zamieniły się w złom. Oszczędza czas, materiał i obciążenie na linii.

Od przelotnych tolerancji po dużych otworach montażowych, maszyna obsługuje wszystko. Oto, co go wyróżnia:

| z funkcji |

korzyść |

| Wrzeciono szybkie |

Czyste przecięcia przez wiele warstw |

| Precyzyjna kontrola ruchu |

Utrzymuje tolerancję na ciasne rozmiar otworu |

| Auto narzędzi |

Szybkie przejścia między rozmiarami wiertarki |

| Wykrywanie błędów w czasie rzeczywistym |

Zmniejsza odpady, wcześnie zużycie narzędzia flagi |

| Obsługa wielu płyt |

Idealny zarówno do prototypowania, jak i masowych przebiegów |

Kiedy potrzebujesz niezawodności, prędkości i bezbłędnej jakości otworu - to narzędzie jest zbudowane do dostarczania.

Wniosek

Wybór odpowiedniego rozmiaru otworu PCB dla pinów przetwarzania jest czymś więcej niż tylko następującymi liczbami-chodzi o dokonywanie inteligentnych, niezawodnych wyborów projektowych. Od siły lutu po produkcję, każda część milimetra ma znaczenie. Kluczem jest znajomość specyfikacji komponentów, zastosowanie odpowiedniego prześwitu i przestrzeganie standardów, takich jak IPC-2221 i IPC-2222. Zawsze buduj w pomieszczeniu na tolerancje, planuj poszycie i sprawdź swój projekt na prototypie przed pełną produkcją. Ściśle współpracuj z producentem, aby każda otwór będzie działać dokładnie w razie potrzeby. Aby uzyskać dalszą pomoc, witaj, aby sprawdzić wsparcie naszej firmy produkty.

FAQ

P1: Dlaczego nie mogę po prostu dopasować rozmiaru otworu do rozmiaru pinu?

Żadne dwa szpilki nie są dokładnie takie same. Tolerancje i poszycie zmniejszają przestrzeń, więc otwór pasujący do średnicy szpilki często kończy się zbyt mocno.

P2: Jakiego prześwitu powinienem użyć?

Większość projektów działa dobrze z prześwitem 0,2 mm. Równoważy łatwe wstawienie i prawidłowy przepływ lutowania bez uczynienia dziury zbyt dużej.

P3: W jaki sposób poszycie miedzi wpływa na rozmiar otworu?

Patrzenie dodaje cienką miedzianą warstwę wewnątrz otworu, co zmniejsza jego ostateczną średnicę. Musisz nieco większy wiercić, aby uzyskać odpowiedni skończony rozmiar.

P4: Czy kwadratowe szpilki potrzebują różnych rozmiarów otworów niż okrągłe szpilki?

Tak. Użyj przekątnej kwadratowej szpilki, aby obliczyć średnicę efektywną, a następnie dodaj luz - w innym przypadku otwór będzie zbyt mały.

P5: Co jeśli arkusz danych daje tylko jednostronną tolerancję?

Użyj maksymalnego rozmiaru pinu, w tym pełnej dodatniej tolerancji, przy obliczaniu rozmiaru otworu, aby zapewnić odpowiednie dopasowanie.