Вы когда -нибудь изо всех сил пытались поместить компонент в отверстие печатной платы, которое слишком плотно - или слишком свободно? Выбор правильного размера отверстия для штифтов-это не просто догадки-это критическое для производительности и надежности.

В этом посте вы узнаете, как выбрать оптимальный размер отверстия PCB, используя проверенные правила, стандарты IPC и реальные советы. Мы также рассмотрим, как точные инструменты, такие как буровые машины с ЧПУ, каждый раз обеспечивают идеальные результаты.

Введение: Почему важен выбор размера отверстий PCB

Получение размера отверстия прямо на печатной плате звучит просто, но это небольшая деталь, которая оказывает большое влияние. Компоненты сквозной лунки нуждаются в точных отверстиях, чтобы сидеть должным образом, и даже самое крошечное несоответствие может сбросить все. Если отверстие слишком плотное, булавки не подойдут без изгиба и принуждения. Если он слишком свободен, компоненты колеблется или сдвинут, что затрудняет точку достой и прилипать. Это означает более слабые суставы, больше переделки и в худшем случае, доска, которая просто не работает.

Подумайте о том, как припоя течет вокруг булавки. Для движения нужно немного места, но не слишком много. Это пространство - названное зазор - правильно течет припоя и захватывает как булавку, так и накладку. Но если вы проигнорируете это, припая может плохо прилипать или сформировать пустоты, особенно при использовании припоя без свинца. Такие проблемы, как холодные соединения, неполные соединения или даже треснутые подушки, могут появиться позже.

Производство тоже добавляет свои собственные проблемы. Пробуренные отверстия всегда немного различаются по размеру, и при добавлении медного покрытия диаметр окончательного отверстия сокращается. Таким образом, даже если тренировка была правильной, готовое отверстие все еще может быть выключено. Вот почему дизайнеры должны планировать заранее и строить допуски, чтобы соответствовать как размеру PIN -кода, так и методу бурения. Немного больше или младше, и вы рискуете сбоями внедрения на линии сборки, увеличивая расходы и задержки.

Все сводится к точности. Каждая доска, каждый компонент, каждое отверстие должно работать вместе плавно. И это начинается с понимания того, насколько важен размер отверстия на самом деле.

Понимание основных оснований дизайна печатных плат

Технология сквозной работы существует уже десятилетиями, и сегодня она все еще широко используется в производстве электроники. Вместо того, чтобы помещать компоненты на поверхность, как с SMT, этот метод включает в себя вставку компонентов в ходу отверстия в плату. Эти отведения вытягивают другую сторону и припаяны на месте, давая прочное и безопасное соединение. Вы часто найдете детали сквозного в продуктах, где имеет значение долговечность, такие как расходные материалы, трансформаторы или что-либо, используемое в жестких условиях.

Существует два основных типа отверстий, которые вы увидите в таком виде дизайна: покрытые по сквозным холам, или PTH, и неверные сквозные отверстия, известные как NPTH. ПТГ имеют тонкую медную подкладку внутри стен отверстий. Этот слой позволяет электрическим сигналам перемещаться от одного уровня доски к другому. Вот почему они используются для компонентов, которые на самом деле подключаются к схеме. NPTH, с другой стороны, не переносят ток. Они часто используются для монтажа или выравнивания - там, как винты, заклепки или подпорные булавки. Поскольку нет медной подкладки, NPTHS являются чисто механическими.

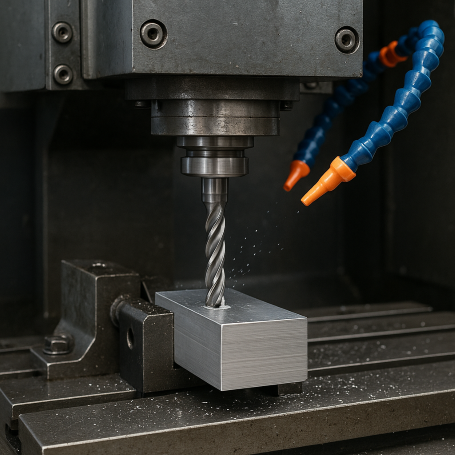

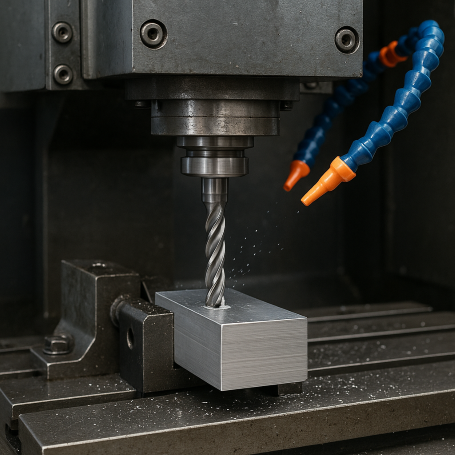

Независимо от того, с каким типом вы имеете дело, бурение PCB является первым важным шагом, чтобы все это произошло. Эти отверстия не просто появляются-они просверлены во время процесса изготовления с использованием высокоскоростных машин, которые пробиваются через стекловолокно и медь. Размер и точность каждого отверстия должны соответствовать размеру штифта компонента, но также учитывать медное покрытие, которое уменьшает конечный диаметр. Вот почему дизайнеры должны тщательно спланировать стадию бурения и оставить достаточно места для производства допусков, потока припоя и надлежащей электрической связи.

Какие факторы влияют на размер отверстия платы за сквозные штифты?

Размер отверстия может выглядеть просто на макете, но за кулисами несколько вещей влияют на то, какое должно быть это число. Один из самых очевидных - сама булавка. Булавки бывают разных форм - большинство из них круглые, но многие из них квадратные или прямоугольные. Эта форма имеет значение, потому что квадратные контакты имеют диагональ дольше, чем сторона. Таким образом, вместо того, чтобы просто измерять ширину, мы должны рассчитать диагональ, используя основную формулу геометрии. Если мы пропустим этот шаг, отверстие может быть слишком плотным, даже если на бумаге он выглядит прекрасно.

Тогда есть тип используемого компонента. Тяжелые компоненты, такие как крупные конденсаторы, разъемы или трансформаторы, создают дополнительное напряжение на отверстия. Эти детали часто нуждаются в немного большем очистке и более сильных припоя. Для более легких компонентов, которые не имеют большого количества вибрации или нагрузки, размер может быть более жестким, так как для беспокойства меньше движений. Таким образом, мы не просто отверстия для размеров, основанные на булавках - мы также думаем о том, с каким стрессом может столкнуться со временем.

Классификация печатной платы также играет роль. Доски бывают разных уровней плотности - класс A, B или C, основанные на том, насколько многолюдны компоненты. В конструкциях с низкой плотностью (класс A) есть больше места для больших отверстий и прокладки. Но в макетах высокой плотности (класс C) мы должны быть более осторожными. Там меньше места, что означает более жесткие допуски и более точное планирование. Вот где небольшие ошибки могут вызвать большие проблемы.

Мы также не можем забыть о производстве. Отверстия просверлены, затем покрыты медью, которая сокращает их размер. Если мы планируем только размер тренировки, мы получим меньшие окончательные отверстия, чем ожидалось. Кроме того, каждая тренировка и каждая партия выводов обладает некоторой терпимостью - возможно, плюс или минус 0,05 миллиметра. Это не так много, но когда вы имеете дело с десятками или сотнями булавок, эти крошечные сдвиги быстро складываются. Вот почему умные дизайнеры оставляют дополнительное место, чтобы справиться с этими смены и обеспечить плавное, последовательное подгонки каждый раз.

Как рассчитать правильный размер отверстия

Чтобы получить правильный размер отверстия, нам нужно начать с компонентного штифта. Во -первых, проверьте таблицу данных и найдите максимальный диаметр PIN -кода - не средний, не минимальный, а самый большой возможный размер в рамках допуска. Если это квадратный штифт, сделайте один дополнительный шаг и используйте диагональ, а не по боковой длине. Квадратный штифт, который составляет 0,64 мм на сторону, имеет диагональ около 0,905 мм. Это реальный размер, который нам нужно подгонять.

Теперь наступает разрешение. Мы не хотим, чтобы отверстие было слишком плотным, или булавка не входит, особенно когда есть вариация в булавке или размер тренировки. Большинство дизайнеров используют дополнительные от 0,15 до 0,25 мм для создания пространства. Это облегчает вставку компонента, и это также дает паяльной комнате течь во время сборки. Если плата будет использовать припоя без свинца, немного больше зазора помогает, потому что эти припоя не влажны, а также ведущие.

Тогда у нас есть медное покрытие. Каждое покрытое сквозной луной имеет тонкий медный слой внутри. Этот слой занимает место, уменьшая окончательный диаметр отверстия после бурения. Просверленное отверстие может начаться с 1,1 мм, но как только оно будет покрыто, оно может сократиться примерно на 0,05 мм или более, в зависимости от процесса. Если мы забудем объяснить это, отверстие оказывается меньше, чем планировалось.

Давайте проведем пример. Скажем, круглый штифт имеет максимальный диаметр 0,8 мм. Мы хотим добавить зазор 0,2 мм, который дает нам 1,0 мм. Если мы ожидаем, что покрытие уменьшит размер на 0,05 мм, мы просверлим отверстие до 1,05 мм. Таким образом, после покрытия, готовое отверстие все еще 1,0 мм - только что для штифта.

Отраслевые стандарты для просверленных размеров отверстий

Когда вы выясняете правильный размер отверстия для печатной платы, это помогает иметь официальное руководство. Именно здесь появляются IPC-2221 и IPC-2222. Это широко используемые стандарты в мире электроники, и они обрисовывают правила проектирования для печатных плат. IPC-2221 дает общие требования для всех конструкций печатных плат, в то время как IPC-2222 специально фокусируется на жестких платах, включая подробные инструкции по строительству сквозной скважины.

Одним из наиболее важных правил из этих стандартов является разрешение на перенос. Недостаточно просто соответствовать диаметру булавки - вам нужно дать ему место, чтобы дышать. Это пространство помогает с вставкой и пайкой. МПК предлагает клиренс от 0,2 до 0,25 мм в зависимости от типа компонента и класса продукта. Это может показаться крошечным числом, но это имеет большое значение, когда вы пайете сотни булавок.

Теперь давайте поговорим о классификации. IPC делит продукты на три класса на основе качества и потребностей надежности. Класс I для электроники общего назначения, таких как игрушки или гаджеты. Класс II предназначен для продуктов выделенной услуги, где имеют значение для продолжения производительности-такие как домашние приборы или промышленные контроллеры. Класс III предназначен для высокопроизводительных, критических миссий. Подумайте о аэрокосмической, медицинской или военной технике. Когда вы переходите от класса I к классу III, требования к проектированию становятся более строгими, особенно для таких вещей, как устойчивость к размеру отверстий, качество покрытия и чистота.

Вот как рассчитывается минимальный размер отверстия на основе уровней IPC:

| IPC класса. |

формула размера отверстий |

| Класс я |

Максимальный диаметр штифта + 0,25 мм |

| Класс II |

Максимальный диаметр штифта + 0,20 мм |

| Класс III |

Максимальный диаметр штифта + 0,25 мм (с более плотной проверкой) |

Эти стандарты не просто сохраняют ситуацию в соответствии - они также помогают избежать дорогостоящих ошибок во время сборки. Они отличная сеть безопасности, когда в таблице DataShing не указан рекомендуемый размер отверстия или когда вы создаете продукт с высокой надежностью, где сбой не вариант.

Как справиться с допусками и соображениями покрытия

Когда дело доходит до размера отверстий PCB, число, напечатанное на рисунке, никогда не является всей историей. Реальные детали и процессы всегда поставляются с допускими. Большинство сквозных штифтов имеют типичную толерантность к диаметру около ± 0,05 мм. Это означает, что если таблица данных перечисляет PIN -код как 1,00 мм, она может на самом деле измерять где -то от 0,95 мм до 1,05 мм. Теперь представьте, что вы разработали отверстие, чтобы соответствовать ровно 1,00 мм - некоторые булавки могут скользить в порядке, другие могут запустить или отказаться вообще.

Процесс бурения также добавляет сложность. ПХД обычно просверлены перед покрытием, а покрытая медью внутри отверстия сжимает диаметр на небольшое количество. Эта разница - между исходным размером тренировок и размер готового отверстия - это то, что вы не можете игнорировать. Если вам нужно готовое отверстие в 1,00 мм, фактический размер тренировки может быть 1,05 мм или более, в зависимости от толщины покрытия, используемой производителем. Не все производители используют один и тот же процесс, поэтому разумно просить их смещения с учетом.

Вот почему разрешение имеет значение. Вам нужно достаточно места для изменения булавки, отклонения сверла и уменьшения покрытия - все это не делает отверстие слишком свободным. Отверстие, которое едва ли достаточно велика, вызовет проблемы на сборочной линии. Булавки не пройдут плавно, и вам может понадобиться дополнительная сила или ручная корректировка. Это приводит к согнутым лидерам, поврежденным доскам или даже потрескиваемым припоями суставами позже.

Вот быстрый взгляд на то, что влияет на окончательное отверстие:

| фактор |

типичного |

влияния диапазона на подгонку |

| Толерантность к штифу |

± 0,05 мм |

Может изменить фактический размер штифта |

| Буровой терпимость |

± 0,025 мм или более |

Диаметр отверстия может варьироваться в зависимости от партии |

| Толщина медного покрытия |

~ 0,025–0,05 мм (на стену) |

Уменьшает диаметр готового отверстия |

| Рекомендуемое разрешение |

0,15–0,25 мм |

Помогает обеспечить плавную вставку |

Хитрость состоит в том, чтобы разумно складывать эти значения. Если вы ожидаете, что все компоненты и процессы будут оставаться прямо в середине спецификации, вы будете разочарованы. Постройте в маленькой передышке, и вы получите более последовательные результаты по всей доске.

Рекомендации по размеру отверстий для квадратных или прямоугольных булавок

Круглые булавки просты, но квадратные или прямоугольные булавки нуждаются в большей заботе во время макета. Если вы размещаете отверстие, основанное только на боковой длине квадратного штифта, вы просите об неприятностях. Этот штифт не просто широкий в одном направлении - он имеет диагональ, и этот диагональ - это то, что устанавливает реальный максимальный размер, который вам нужно подгонять. Чтобы выяснить это, вы захотите использовать теорему Пифагора. Это быстрый способ найти диагональ квадрата, когда вы знаете сторону.

Давайте пройдемся через пример. Скажем, квадратный штифт имеет длина бокового уровня 0,64 мм. Мы рассчитываем диагональ, как это:

Диагональный = √ (0,642 + 0,642) = √ (0,4096 + 0,4096) = √0,8192 ≈ 0,905 мм

Теперь добавьте типичный клиренс 0,2 мм. Это дает нам:

Размер отверстия = 0,905 мм + 0,2 мм = 1,105 мм , который мы можем окружать до 1,1 мм.

Таким образом, даже если этот штифт имеет ширину всего 0,64 мм с каждой стороны, ему нужна отверстие, которое составляет не менее 1,1 мм, чтобы безопасно соответствовать надлежащему зазору для пайки и изменений. Если вы пропустили диагональный этап и просто использовали 0,84 мм (0,64 мм + 0,2 мм), отверстие, вероятно, будет слишком плотным.

Вещи становятся еще более интересными, когда таблица данных дает одностороннюю терпимость. Иногда он может сказать что-то вроде: диаметр штифта = 0,9 мм +0,1/-0 мм. Это означает, что штифт может быть от 0,9 мм до 1,0 мм, но никогда не меньше 0,9 мм. В этих случаях вы всегда основываете размер отверстия на максимально возможном значении. Используя наш пример:

Размер отверстия = 1,0 мм + 0,2 мм = 1,2 мм

Вот таблица, чтобы показать оба случая четко:

| Тип штифта |

максимального размера |

зазор |

. |

| Квадрат (0,64 мм) |

√ (0,642 + 0,642) = 0,905 мм |

+0,2 мм |

1,1 мм |

| Односторонний тол |

0,9 мм + 0,1 мм = 1,0 мм |

+0,2 мм |

1,2 мм |

Дизайнеры иногда упускают из виду эти крошечные математические шаги, но они имеют огромное значение, когда пришло время протолкнуть булавки через готовую доску.

Рекомендуемый размер отверстия: правило 0,2 мм

Существует простое правило, которое многие дизайнеры следуют, когда определяют отверстия платы за печь для компонентов сквозного отверстия: просто добавьте 0,2 мм к номинальному диаметру штифта. Вот и все. Это «Золотое правило » работает в большинстве случаев, потому что оно дает достаточно дополнительного места для легкой вставки, толщины покрытия и потока припоя - без того, чтобы сделать посадку слишком свободным.

Некоторые могут задаться вопросом, почему бы просто не добавить 0,05 мм вместо этого? Это кажется более жестким, более эффективным и оставляет больше места на доске. Но на практике этот клиренс часто слишком напряжен, чтобы работать надежно. Обе компоненты и просверленные отверстия имеют допуски. PIN -код, помеченный 1,00 мм, может на самом деле составлять 1,05 мм. Если ваше отверстие добавляет только 0,05 мм, а нажатие дает его дальше, штифт просто не подходит. Вам придется либо заставить его ввести, либо отклонить доску.

Вот пример из реального производственного чехла. Первая партия досок имела зазор 0,05 мм. Компоненты подходят - постоянно - но это прошло проверку. Когда прибыла вторая партия, те же компоненты отказались войти. Что изменилось? Просто незначительные сдвиги в диаметре штифта из -за толерантности. Несмотря на то, что как булавки, так и отверстия были в пределах спецификации, комбинированное изменение вызвало несоответствие. После этого они обновили размер отверстия, чтобы следовать правилу 0,2 мм. Больше нет проблем.

Другая команда, работающая над источником питания, использовала негабаритные отверстия с почти 0,3 мм очистки. Все легко подходит, но во время волновой пайки слишком много припоя протекало и создавало неровные суставы. Таким образом, в то время как 0,2 мм не идеально подходит для каждой части, он достигает надежного баланса между механической легкостью и характеристиками пайки.

Это правило не устраняет необходимость мышления. Вы все еще должны отрегулировать квадратные булавки, специальные формы и необычные допуски. Но в качестве базовой линии это помогает избежать 90 процентов связанных с подготовительной головной болями.

| типа случая используется |

Зарезервинг |

результат |

| Плотная посадка, 0,05 мм |

Слишком плотно |

Булавки не смогли последовательно вставить |

| Золотое правило, 0,2 мм |

Прямо правильно |

Надежная подгонка и паялка |

| Свободная посадка, 0,3 мм |

Слишком свободно |

Избыток припоя, слабые суставы |

Прожектор продукта: буровая машина PCB CNC

Когда вы работаете с компонентами сквозного, точность отверстия не является обязательной-это важно. Вот где наш Шаганы для буровых машин PCB CNC . Эти машины предназначены для удовлетворения требований высокоостренного производства ПКБ. Независимо от того, строите ли вы один прототип или выполняете полномасштабное производство, они обеспечивают последовательность, необходимую для достижения ваших допусков каждый раз.

Каждая машина оснащена высокоскоростными веретенами и системами управления движением. Это означает, что он не просто быстро сверляет - он тренируется с точностью точностью, даже на досках, заполненных компонентами. Этот вид управления гарантирует, что размер готового отверстия остается в пределах спецификации, независимо от того, сколько слоев или как плотный макет.

Они также умны. Автоматическая система изменения инструментов обменивается бурильными битами на лету, сокращает время простоя и поддержание производства. Это особенно полезно при переключении между различными размерами отверстий или бурением в трудные материалы, такие как FR-4. Функции обнаружения ошибок в реальном времени следят за путем тренировки и условием битов, вызывая проблемы, прежде чем они превратятся в лом. Это экономит время, материал и стресс на линии.

От обтягивающих вайсов до негабаритных монтажных отверстий, машина обрабатывает все это. Вот что

| выделяет |

: |

| Высокоскоростной шпиндель |

Чистые сокращения через несколько слоев |

| Точное управление движением |

Поддерживает плотную допуск на размер отверстия |

| Автоматическое изменение инструмента |

Быстрые переходы между размерами тренировок |

| Обнаружение ошибок в реальном времени |

Снижение отходов, флагов износа инструмента рано |

| Многодочная поддержка |

Идеально подходит как для прототипирования, так и для массовых пробежек |

Поэтому, когда вам нужна надежность, скорость и качество безупречного отверстия - этот инструмент создан для доставки.

Заключение

Выбор правильного размера отверстий платы за сквозняки-это больше, чем просто следующие числа-речь идет о том, чтобы сделать умный, надежный выбор дизайна. От прочности припоя до производства, каждая доля миллиметра имеет значение. Ключ-это знание характеристик ваших компонентов, применение правого зазора и следующие стандарты, такие как IPC-2221 и IPC-2222. Всегда строите место для допусков, планируйте покрытие и протестируйте свой дизайн на прототипе перед полным производством. Работайте в тесном контакте со своим производителем, чтобы каждые отверстие выполнялось точно по мере необходимости. Для получения дополнительной помощи, добро пожаловать, чтобы проверить поддержку нашей компании продукция.

Часто задаваемые вопросы

Q1: Почему я не могу просто соответствовать размеру отверстия с размером штифта?

Нет двух булавок точно одинаковы. Допуски и покрытие уменьшают пространство, поэтому отверстие, которое соответствует диаметру штифта, часто оказывается слишком плотным.

Q2: Какое стандартное разрешение я должен использовать?

Большинство дизайнов хорошо работают с разрешением 0,2 мм. Он уравновешивает легкую вставку и надлежащий поток припоя, не делая отверстия слишком большим.

Q3: Как медное покрытие влияет на размер отверстия?

Перекрытие добавляет тонкий медный слой в отверстие, что уменьшает его конечный диаметр. Вам нужно просверлить немного больше, чтобы получить правильный готовый размер.

Q4: Нужны ли квадратные штифты разные размеры отверстий, чем круглые булавки?

Да. Используйте диагональ квадратного штифта, чтобы вычислить эффективный диаметр, затем добавьте зазор - в противном случае отверстие будет слишком маленьким.

Q5: Что, если таблица данных дает только одностороннюю терпимость?

Используйте максимальный размер штифта, включая полную положительную допуск, при расчете размера отверстия, чтобы обеспечить правильную посадку.