Ti sei mai chiesto come funziona davvero il tuo smartphone o computer? Tutto inizia con qualcosa chiamato Assemblaggio PCB, il processo che dà vita ai circuiti elettronici. Senza di essa, i dispositivi moderni non esisterebbero.

Il gruppo PCB collega tutti i componenti essenziali su un circuito. Comprendere questo processo ti aiuta a progettare meglio, risolvere i problemi più velocemente ed evitare costosi errori.

In questo post, imparerai cos'è l'assemblaggio PCB, perché è importante e come funziona ogni passaggio - dall'inizio alla fine.

Cos'è l'assemblaggio PCB?

I circuiti stampati o PCB sono ovunque. Dai telefoni ai frigoriferi, sono le schede sottili e spesso verdi con linee di rame che collegano diverse parti elettroniche. Ma da soli, i PCB non fanno nulla. Sono solo le strade vuote. Ciò che li fa funzionare è il processo di assemblaggio di PCB o PCBA.

Ecco dove diventa interessante. Un PCB è solo la base, come una tela vuota. PCBA significa che stiamo effettivamente aggiungendo i componenti, come resistori, chip e connettori, su quella scheda in modo che possa funzionare. Questo viene fatto usando diverse tecnologie, spesso SMT e THT, e include saldatura, ispezione e test.

È facile confondere la produzione di PCB con l'assemblaggio, ma non sono gli stessi. La produzione si concentra sulla realizzazione della scheda nuda utilizzando strati di rame, fibra di vetro, maschera di saldatura e screenia silks. L'assemblaggio avviene dopo quello: si tratta di posizionare e proteggere le parti che fanno funzionare la scheda.

Troverai PCB assemblati in tutti i tipi di elettronica. Pensa a smartphone, TV, bici elettriche, lavatrici, router o persino macchine nelle fabbriche. Alcuni sono piccoli, pieni di piccole patatine. Altri sono grandi e carichi di parti di gestione dell'alimentazione. Indipendentemente dalle dimensioni, PCBA è ciò che trasforma una scheda tranquilla in qualcosa che elabora, collega o alimenta il dispositivo.

Panoramica del processo di assemblaggio PCB

Prima che un circuito vada qualcosa di utile, attraversa diverse fasi chiave. Il processo di assemblaggio PCB è un mix di passaggi automatizzati e lavori pratici. Tutto inizia con il pre-assemblaggio, si sposta attraverso le fasi SMT e THT e termina in post-elaborazione.

Durante il pre-assemblaggio, l'attenzione è rivolta alla revisione del design. Ciò significa controllare i file Gerber e la distinta o la fattura dei materiali. Questi file dicono all'assemblatore cosa costruire, quali parti sono necessarie e come si adattano. Un bom solido evita ritardi, parti mancanti o errori in seguito. Gli ingegneri eseguono anche controlli DFM per assicurarsi che la scheda sia effettivamente costruibile. Se la spaziatura è spenta o i cuscinetti sono troppo piccoli, i problemi compaiono rapidamente.

Poi arriva la fase SMT. È qui che vengono posizionati piccoli componenti sulla superficie della scheda. Le macchine applicano una pasta di saldatura a punti specifici, quindi selezionano e posizionano componenti con precisione robotica. Successivamente, la tavola entra in un forno a rigori in modo che la pasta si scioglie e si induri in giunti solidi.

Se ci sono parti più grandi che non possono essere montate sulla superficie, ci spostiamo su THT. Qui, parti con lunghi cavi attraversano buchi nel tabellone. Questi sono saldati a mano o dalla saldatura delle onde, dove la saldatura fusa scorre sul fondo della scheda.

Dopo l'assemblaggio, è tempo di post-elaborazione. Ciò include la pulizia della scheda, la programmazione di eventuali chip, l'esecuzione di test funzionali e talvolta l'aggiunta di un rivestimento protettivo. Questi passaggi assicurano che la scheda non funzioni solo, ma rimanga affidabile se utilizzata nel mondo reale.

Passaggi principali dell'assemblaggio PCB

Fase 1: preparazione pre-assemblaggio

Prima che qualsiasi componente tocchi la scheda, la fase pre-assemblaggio dà il tono a tutto ciò che segue. A questo punto, i file di progettazione vengono controllati a doppio controllo, le parti vengono provenienti e le basi vengono posate per evitare problemi in fondo alla linea.

Cos'è l'analisi DFM/DFA?

DFM sta per la progettazione per la produzione. È un processo in cui gli ingegneri esaminano il layout del circuito e i posizionamenti dei componenti per individuare qualsiasi cosa difficile o rischiosa da costruire. Forse due pad sono troppo vicini. Forse le tracce non possono gestire la corrente. DFM aiuta a catturare questi problemi in anticipo.

DFA, o design per l'assemblaggio, esamina quanto sia facile mettere tutto insieme. Anche se la progettazione funziona sulla carta, funzionerà durante l'assemblaggio ad alta velocità? Qualcosa potrebbe spostarsi durante il reflow o essere bloccato durante l'ispezione? Questo è ciò a cui DFA aiuta a rispondere.

Sia DFM che DFA impediscono costose rielaborazioni, ritardi e difetti. Risparmono tempo e materiali assicurandosi che la progettazione della scheda non causerà problemi durante la produzione.

Approvvigionamento componente e controllo di qualità

Una volta che il design passa l'ispezione, è tempo di raccogliere parti. La fattura dei materiali, o BOM, elenca ogni resistenza, condensatore, chip e connettore di cui avrà bisogno. Ma ordinarli non è solo clic su un pulsante.

I produttori devono trovare fornitori di fiducia che offrono componenti originali e testati. Nessun knock-off. Una volta che le parti arrivano, il controllo di qualità in arrivo entra. Questo passaggio verifica le dimensioni, l'imballaggio e le condizioni di ogni lotto. Le parti con cavi piegati o rulli rotti non vanno sul tabellone.

Avere componenti verificati in mano significa che le fasi SMT e THT possono iniziare senza intoppi, senza rischiare l'affidabilità o la conformità.

Fase 2: Assemblaggio Surface Mount Technology (SMT)

La tecnologia del monte di superficie, o SMT, gestisce i piccoli componenti che si trovano in piano sulla scheda. Questi includono la maggior parte dei resistori, dei diodi e dei circuiti integrati. È il metodo più efficiente e ampiamente utilizzato per il moderno assemblaggio elettronico.

Cos'è SMT nell'assemblaggio PCB?

SMT consente alle macchine di posizionare rapidamente le parti con una precisione incredibile. A differenza del metodo più vecchio a foro, che necessita di cavi spinti attraverso i fori, SMT mette parti direttamente sulla superficie della scheda. È veloce, compatto e ottimo per i layout ad alta densità.

Passaggio 1: domanda di pasta di saldatura

Ogni componente ha bisogno di un punto di atterraggio appiccicoso. È qui che entra in gioco la pasta di saldatura. Questa pasta è un mix di metallo in polvere, per lo più, con un po 'di argento e rame. Il flusso viene aggiunto per aiutarlo a sciogliere e fluire in seguito.

Uno stencil in metallo viene posizionato sopra il PCB nudo e la pasta viene accuratamente stampata sui cuscinetti. Le macchine diffondono uniformemente la pasta usando una lama. Una volta rimosso lo stencil, la scheda contiene piccole macchie di pasta solo dove necessario.

Troppa pasta? Potrebbe essere corto due pad. Troppo poco? Un giunto debole o nessuna connessione. Ecco perché questo passaggio è fondamentale.

Passaggio 2: pick-and-place dei componenti SMD

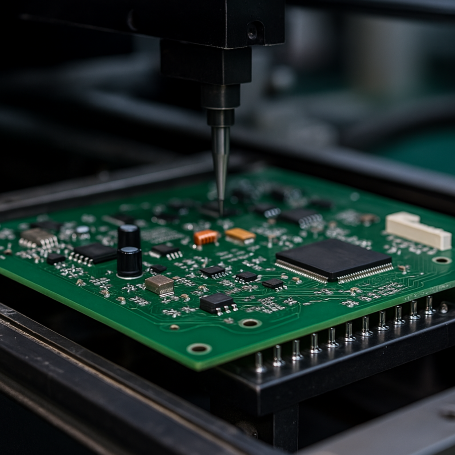

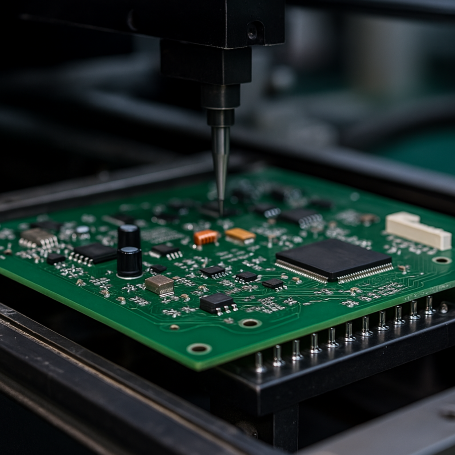

Ora che la tavola è preparata, le braccia robotiche vanno a lavorare. Usando gli ugelli a vuoto, la macchina pick-and-place afferra ogni parte da una bobina e la colloca sul tabellone. Ogni mossa è pre-programmata in base al file di progettazione. La macchina sa esattamente dove appartiene ogni parte.

Piccole parti come 01005 resistori, che sono appena più grandi di un granello di polvere, non sono un problema. Vengono anche posizionati chip o connettori più grandi, solo con ugelli diversi.

Questo processo può avvenire alla velocità della luce, che colpisce migliaia di componenti all'ora - senza errori o affaticamento.

Passaggio 3: Processo di saldatura di riflusso

Ora le parti devono essere protette. Questo è il lavoro del forno di riflusso. L'intera tavola viaggia su un nastro trasportatore attraverso una lunga camera che si riscalda nelle fasi.

Inizialmente, la temperatura aumenta gradualmente per riscaldare la tavola. Quindi picchi sopra i 217 ° C per sciogliere la saldatura. Infine, si raffredda lentamente, quindi la saldatura si solidifica senza rompere.

Il risultato? Ogni componente è bloccato in posizione da un giunto di saldatura pulito e lucido. Sulle schede a doppia faccia, un lato viene eseguito prima, quindi il processo si ripete per l'altro lato. L'attenta pianificazione impedisce alle parti di cadere durante il secondo passaggio.

Passaggio 4: ispezione ottica (AOI)

Dopo aver riflusso, è tempo di verificare i problemi. I componenti potrebbero spostarsi leggermente o non saldare. Ecco dove entra in gioco l'ispezione.

Piccoli lotti possono ottenere uno sguardo manuale sotto gli ingrandimento. Per volumi più elevati, ispezione ottica automatica - o Aoi - takes. Queste macchine scansionano la scheda con telecamere ad alta velocità. Riconoscono le riflessioni della saldatura alle articolazioni fredde o parti disallineate.

Per giunti nascosti sotto chip come BGAS, viene utilizzata l'ispezione a raggi X. Consente ai tecnici di vedere attraverso il tabellone per catturare difetti che non puoi individuare dalla superficie.

Fase 3: Assemblaggio della tecnologia a foro attraverso il buco (THT)

Non tutti i componenti sono montati sulla superficie. Alcuni devono ancora passare attraverso il tabellone. È qui che entra in gioco la tecnologia a foro. Componenti di alimentazione, connettori o trasformatori spesso usano questo metodo.

Cosa c'è nel gruppo PCB?

THT coinvolge componenti con lunghi cavi che attraversano i fori nel PCB. Questi cavi sono saldati dall'altra parte per creare un forte collegamento meccanico ed elettrico. È ottimo per le parti ad alto stress che potrebbero affrontare vibrazioni o calore.

Inserimento manuale di componenti a foro attraverso

La maggior parte inizia con un tecnico che posiziona le parti a mano. Non è veloce come SMT, ma offre flessibilità. L'assemblatore segue la guida al posizionamento, osservando l'orientamento, la polarità e la spaziatura.

Le precauzioni anti-statiche sono un must, specialmente per i chip sensibili. Uno ZAP sbagliato può rovinare un componente costoso.

Una volta collocato, il consiglio viene spostato nell'area di saldatura.

Saldatura delle onde spiegate

Per lotti più grandi, la saldatura delle onde è il metodo di riferimento. Le assi viaggiano su un bagno di saldatura fusa. Un'onda si alza e tocca la parte inferiore, saldando tutti i cavi esposti in pochi secondi.

Questo metodo è veloce e affidabile, ma è solo per assiemi a faccia singola o selettivi. Le schede a doppia faccia necessitano di una gestione speciale o di una saldatura manuale per evitare le parti dannose già in posizione.

Fase 4: procedure post-assemblaggio

Una volta che tutte le parti sono accese e saldate, c'è ancora altro da fare. Il post-elaborazione garantisce che la scheda sia pulita, funzionale e protetta.

Rimozione della pulizia e del flusso

Foglie di saldatura alle spalle flusso. Sembra innocuo ma può corrodere le articolazioni nel tempo. Intrappola anche l'umidità e la polvere. Ecco perché la pulizia è essenziale.

I tecnici usano acqua deionizzata e rondelle ad alta pressione. Nessun ioni non significa cortocircuiti. Successivamente, l'aria compressa rimuove l'umidità per lasciare la tavola asciutta e pronta.

Ispezione finale e ritocchi

Prima di qualsiasi cosa venga spezzata, c'è un'altra ispezione. I tecnici cercano ponti di saldatura, parti mancanti o difetti cosmetici. La radiografia viene nuovamente utilizzata se necessario.

Se vengono riscontrati problemi, vengono risolti manualmente. Una saldatura e un po 'di flusso possono riparare giunti freddi o riempire aree deboli.

Programmazione IC

Alcune tavole hanno bisogno di un cervello. È qui che entra in gioco il firmware. Utilizzando un'interfaccia USB, il software viene caricato sull'IC sulla scheda.

Questo passaggio può includere controlli di calibrazione o versione, a seconda del progetto. Senza programmazione, la scheda può sembrare perfetta ma non fare nulla.

Test funzionale (FCT)

L'ultimo grande test simula l'uso del mondo reale. La potenza viene applicata. I segnali vengono inviati. I tecnici guardano come risponde il consiglio. La tensione è stabile? Lo schermo si illumina? I pulsanti funzionano?

Se qualcosa è spento, è notato e fisso. Questo è l'ultimo passo prima che le schede vadano nei prodotti o falliscono e vengono demoliti.

Il gruppo PCB può sembrare semplice all'inizio, ma ogni passaggio è ricco di dettagli e precisione. Ogni parte, congiunta e traccia svolge un ruolo nel far funzionare l'elettronica nel modo in cui ci aspettiamo.

SMT vs THT vs tecnologia mista nell'assemblaggio PCB

Quando si assembla i PCB, non esiste un metodo unico. Surface Mount Technology (SMT), tecnologia a foro (THT) e tecnologia mista ciascuno ha i propri punti di forza e limiti a seconda del progetto.

SMT è veloce, compatto e altamente automatizzato. È perfetto per piccole parti come resistori o IC, specialmente quando si producono grandi lotti. Le macchine gestiscono quasi tutto, il che mantiene bassi i costi del lavoro. Ma non funziona bene per componenti grandi e pesanti che richiedono resistenza meccanica.

È qui che entra in gioco. È ottimo per connettori, bobine o parti di alimentazione che devono rimanere saldamente attaccate. I componenti attraversano la tavola e sono saldati dall'altra parte. Ci vuole più tempo e costa di più, soprattutto se fatto manualmente, ma offre un supporto fisico più forte.

La tecnologia mista utilizza entrambi. Questo è comune nei design moderni in cui le schede trasportano piccoli chip logici e grandi parti di potenza. Se pianificato bene, entrambi i metodi lavorano insieme. Posizionare prima le parti SMT usando Reflow, quindi aggiungere parti THT ed eseguire la saldatura delle onde, o utilizzare la saldatura a mano se la quantità è piccola.

Per evitare problemi, i progettisti dovrebbero separare le parti affiancate, evitare una spaziatura stretta vicino ai fori e seguire la sequenza di montaggio giusta. In questo modo mantiene la costruzione fluida e riduce costose rilassate.

Difetti di assemblaggio PCB comuni e come evitarli

Anche le linee di montaggio più avanzate possono correre nei guai. Conoscere i difetti di assemblaggio PCB più comuni aiutano i problemi di cattura in anticipo ed evitare le schede sprecate. Eccone alcuni che si presentano spesso.

Giunti di saldatura fredda

Questo accade quando la saldatura non si scioglie completamente o si lega. Sembra noioso o granuloso e provoca connessioni elettriche deboli o inaffidabili. Di solito deriva da scarso riscaldamento durante la saldatura di reflusso o onde. Per evitarlo, controllare i profili di temperatura e assicurarsi che il forno sia correttamente calibrato.

Tombstoning

Tombstoning prende il nome da come piccole parti come i resistori si alzano da un'estremità, come una lapide. Un lato del componente si solleva dal pad a causa del riscaldamento irregolare o di troppa tensione superficiale dalla saldatura. È comune su piccoli patatine quando la pasta viene applicata in modo non uniforme. Un buon design dello stencil e il controllo del reflow aiutano a prevenirlo.

Bridging di saldatura

Quando la saldatura collega due pad che non dovrebbero toccare, crea un ponte. Questo può causare cortocircuiti. Troppa pasta di saldatura o scarso allineamento durante il posizionamento sono cause comuni. L'uso di macchine AOI e la regolazione dello spessore dello stencil può ridurre questo rischio.

Componenti disallineati

Se un componente si sposta durante il posizionamento o il reflow, potrebbe non connettersi affatto. Le macchine devono essere ben calibrate e la pasta deve essere applicata uniformemente per tenere le parti in posizione fino a quando la saldatura non le blocca.

Conclusione

Il processo di assemblaggio PCB prevede più passaggi, dai controlli di progettazione e dal posizionamento dei componenti alla saldatura e ai test finali. Ogni fase - sia SMT, THT o un mix, richiede l'attenzione ai dettagli e alla precisione. Scegliere il metodo giusto, ispezionando spesso e garantire che l'assemblaggio pulito aiuta a prevenire problemi costosi. Per progetti complessi, è sempre intelligente lavorare con professionisti che comprendono sia la tecnologia che gli standard di qualità che garantiscono che ogni PCB funzioni come previsto. Benvenuti a dare un'occhiata ai prodotti di supporto della nostra azienda, come PCB Macinazione della spazzolatura, Attrezzatura di asciugatura UV.

FAQ

Qual è la differenza tra PCB e PCBA?

PCB si riferisce al circuito stampato a nudo senza componenti. PCBA significa che la scheda ha tutti i componenti assemblati ed è pronta per l'uso.

Perché sia SMT che THT sono usati nell'assemblaggio PCB?

SMT è ottimo per i componenti piccoli e leggeri. È meglio per le parti che necessitano di un forte supporto meccanico. Molte schede usano entrambi i metodi.

Qual è lo scopo della saldatura a riflusso?

La saldatura a riferimento scioglie la pasta di saldatura in modo che lega i componenti al consiglio. È la chiave per proteggere i dispositivi montati su superficie.

Come si impediscono difetti di saldatura come il ponte?

Usa lo spessore dello stencil giusto, applica con cura la pasta e esegui ispezioni regolari come AOI per recuperare i problemi in anticipo.

Un PCB può avere componenti su entrambi i lati?

Sì, le schede a doppia faccia sono comuni. Ogni lato è assemblato e saldato separatamente, spesso iniziando con il lato più semplice.