Pernah bertanya -tanya bagaimana smartphone atau komputer Anda sebenarnya bekerja? Semuanya dimulai dengan sesuatu yang disebut perakitan PCB - proses yang menghidupkan sirkuit elektronik. Tanpa itu, perangkat modern tidak akan ada.

Perakitan PCB menghubungkan semua komponen penting ke papan sirkuit. Memahami proses ini membantu Anda merancang dengan lebih baik, memperbaiki masalah lebih cepat, dan menghindari kesalahan yang mahal.

Dalam posting ini, Anda akan mempelajari apa itu perakitan PCB, mengapa ini penting, dan bagaimana setiap langkah bekerja - dari awal hingga selesai.

Apa itu perakitan PCB?

Papan sirkuit cetak, atau PCB, ada di mana -mana. Dari ponsel ke lemari es, mereka adalah papan hijau yang tipis dan seringkali dengan garis tembaga yang menghubungkan bagian elektronik yang berbeda. Tetapi sendiri, PCB tidak melakukan apa -apa. Mereka hanya jalan kosong. Apa yang membuat mereka berfungsi adalah proses perakitan PCB, atau PCBA.

Di sinilah menjadi menarik. PCB hanyalah basis - seperti kanvas kosong. PCBA berarti kami benar -benar menambahkan komponen, seperti resistor, chip, dan konektor, ke papan itu sehingga dapat berfungsi. Ini dilakukan dengan menggunakan teknologi yang berbeda, seringkali SMT dan THT, dan termasuk solder, inspeksi, dan pengujian.

Sangat mudah untuk membingungkan manufaktur PCB dengan perakitan, tetapi mereka tidak sama. Manufaktur berfokus pada membuat papan telanjang menggunakan lapisan tembaga, fiberglass, topeng solder, dan silkscreen. Perakitan terjadi setelah itu - ini semua tentang menempatkan dan mengamankan bagian -bagian yang membuat papan berfungsi.

Anda akan menemukan PCB yang dirakit dalam semua jenis elektronik. Pikirkan smartphone, TV, sepeda listrik, mesin cuci, router, atau bahkan mesin di pabrik. Beberapa kecil, dikemas dengan keripik kecil. Lainnya besar dan sarat dengan bagian penanganan daya. Tidak peduli ukurannya, PCBA adalah apa yang mengubah papan yang tenang menjadi sesuatu yang memproses, menghubungkan, atau menyalakan perangkat Anda.

Gambaran Umum Proses Perakitan PCB

Sebelum papan sirkuit melakukan sesuatu yang berguna, ia melewati beberapa tahap utama. Proses perakitan PCB adalah campuran dari langkah otomatis dan pekerjaan langsung. Semuanya dimulai dengan pra-perakitan, bergerak melalui tahap SMT dan THT, dan berakhir dengan pasca pemrosesan.

Selama pra-perakitan, fokusnya adalah meninjau desain. Ini berarti memeriksa file Gerber dan BOM, atau Bill of Material. File -file ini memberi tahu Assembler apa yang harus dibangun, bagian mana yang dibutuhkan, dan bagaimana mereka cocok bersama. Bom padat menghindari penundaan, bagian yang hilang, atau kesalahan nanti. Insinyur juga menjalankan cek DFM untuk memastikan papan itu benar -benar dapat dibangun. Jika jarak mati atau bantalan terlalu kecil, masalah muncul dengan cepat.

Berikutnya adalah tahap SMT. Di sinilah komponen kecil ditempatkan di permukaan papan. Mesin menerapkan pasta solder ke tempat -tempat tertentu, lalu pilih dan tempatkan komponen dengan presisi robot. Setelah itu, papan masuk ke oven reflow sehingga pasta meleleh dan mengeras menjadi sendi padat.

Jika ada bagian yang lebih besar yang tidak dapat dipasang di permukaan, kami pindah ke THT. Di sini, bagian -bagian dengan lead panjang melewati lubang di papan tulis. Ini disolder dengan tangan atau dengan solder gelombang, di mana solder cair mengalir melintasi bagian bawah papan.

Setelah perakitan, saatnya untuk pemrosesan pasca. Itu termasuk membersihkan papan, memprogram chip apa pun, menjalankan tes fungsional, dan kadang -kadang menambahkan lapisan pelindung. Langkah -langkah ini memastikan papan tidak hanya berfungsi, tetapi tetap dapat diandalkan saat digunakan di dunia nyata.

Langkah -langkah utama perakitan PCB

Tahap 1: Persiapan pra-perakitan

Sebelum komponen apa pun menyentuh papan, fase pra-perakitan menetapkan nada untuk semua yang mengikuti. Pada titik ini, file desain diperiksa ulang, bagian-bagiannya bersumber, dan dasar diletakkan untuk menghindari masalah di telepon.

Apa itu analisis DFM/DFA?

DFM adalah singkatan dari desain untuk produksi. Ini adalah proses di mana insinyur meninjau tata letak sirkuit dan penempatan komponen Anda untuk menemukan sesuatu yang rumit atau berisiko untuk dibangun. Mungkin dua bantalan terlalu dekat. Mungkin jejak tidak bisa menangani arus. DFM membantu menangkap masalah -masalah itu lebih awal.

DFA, atau desain untuk perakitan, melihat betapa mudahnya untuk benar -benar menyatukan semuanya. Bahkan jika desain berfungsi di atas kertas, apakah itu akan bekerja selama perakitan berkecepatan tinggi? Bisakah sesuatu bergeser selama reflow atau diblokir selama inspeksi? Itulah yang dibantu DFA.

Baik DFM dan DFA mencegah pengerjaan ulang, penundaan, dan cacat yang mahal. Mereka menghemat waktu dan bahan dengan memastikan desain papan tidak akan menyebabkan masalah selama produksi.

Pengadaan Komponen dan Kontrol Kualitas

Setelah desain lulus inspeksi, saatnya untuk mengumpulkan bagian -bagian. Bill of Material, atau BOM, mencantumkan setiap resistor, kapasitor, chip, dan konektor yang dibutuhkan perakitan. Tapi memesannya bukan hanya mengklik tombol.

Produsen perlu menemukan pemasok tepercaya yang menawarkan komponen asli yang diuji. Tidak ada tiruan. Setelah bagian -bagian tiba, kontrol kualitas masuk menendang. Langkah ini memverifikasi ukuran, pengemasan, dan kondisi setiap batch. Bagian dengan arahan bengkok atau gulungan patah tidak masuk ke papan.

Memiliki komponen yang diverifikasi di tangan berarti tahap SMT dan THT dapat dimulai dengan lancar - tanpa risiko keandalan atau kepatuhan.

Tahap 2: Majelis Teknologi Mount (SMT) Surface

Teknologi pemasangan permukaan, atau SMT, menangani komponen kecil yang duduk datar di papan tulis. Ini termasuk sebagian besar resistor, dioda, dan sirkuit terintegrasi. Ini adalah metode yang paling efisien dan banyak digunakan untuk perakitan elektronik modern.

Apa itu SMT dalam perakitan PCB?

SMT memungkinkan mesin untuk dengan cepat menempatkan bagian dengan akurasi yang luar biasa. Berbeda dengan metode in-hole yang lebih tua, yang membutuhkan arahan yang didorong melalui lubang, SMT menempatkan bagian-bagian langsung ke permukaan papan. Ini cepat, kompak, dan bagus untuk tata letak kepadatan tinggi.

Langkah 1: Aplikasi Tempel Solder

Setiap komponen membutuhkan tempat pendaratan yang lengket. Di situlah pasta solder masuk. Pasta ini adalah campuran logam bubuk - kebanyakan timah - dengan sedikit perak dan tembaga. Fluks ditambahkan untuk membantunya meleleh dan mengalir nanti.

Stensil logam ditempatkan di atas PCB telanjang, dan pasta dicetak dengan hati -hati ke bantalan. Mesin menyebarkan pasta secara merata menggunakan pisau. Setelah stensil dilepas, papan memegang gumpalan kecil pasta hanya jika diperlukan.

Terlalu banyak pasta? Itu bisa pendek dua bantalan. Terlalu sedikit? Sambungan yang lemah atau tidak ada koneksi. Itulah mengapa langkah ini sangat penting.

Langkah 2: Pilihan dan tempat komponen SMD

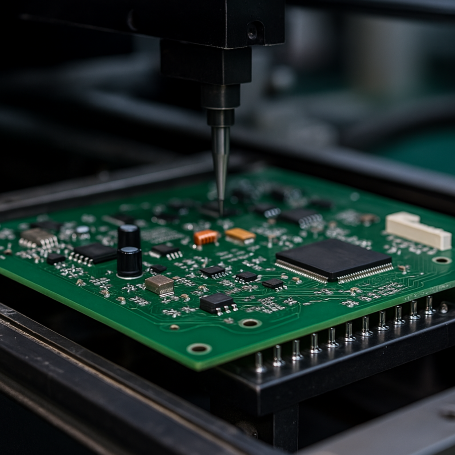

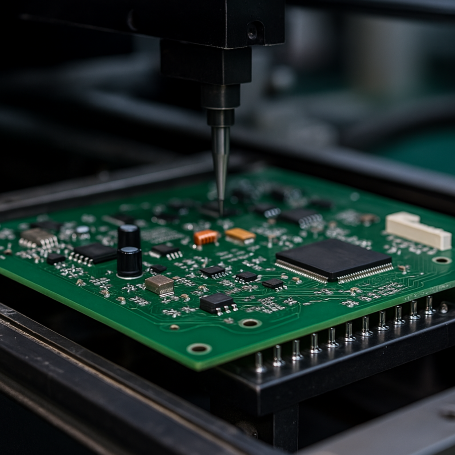

Sekarang papan disiapkan, lengan robot pergi bekerja. Dengan menggunakan nozel vakum, mesin pick-and-place mengambil setiap bagian dari gulungan dan menempatkannya di papan tulis. Setiap gerakan diprogram berdasarkan file desain. Mesin tahu persis di mana masing -masing bagian berada.

Bagian kecil seperti resistor 01005, yang hampir tidak lebih besar dari sebutir debu, tidak masalah. Chip atau konektor yang lebih besar juga ditempatkan, hanya dengan nozel yang berbeda.

Proses ini dapat terjadi dengan kecepatan kilat - menempatkan ribuan komponen per jam - tanpa kesalahan atau kelelahan.

Langkah 3: Proses Solder Reflow

Sekarang bagian -bagian perlu diamankan. Itulah tugas oven reflow. Seluruh papan melakukan perjalanan di sabuk konveyor melalui ruang panjang yang memanas secara bertahap.

Pada awalnya, suhu naik secara bertahap untuk menghangatkan papan. Kemudian memuncak di atas 217 ° C untuk melelehkan solder. Akhirnya, mendingin perlahan sehingga solder mengeras tanpa retak.

Hasilnya? Setiap komponen dikunci di tempatnya dengan sambungan solder yang bersih dan mengkilap. Pada papan dua sisi, satu sisi dilakukan terlebih dahulu, kemudian proses berulang untuk sisi lain. Perencanaan yang cermat mencegah bagian jatuh selama pass kedua.

Langkah 4: Inspeksi Optik (AOI)

Setelah Reflow, saatnya untuk memeriksa masalah. Komponen mungkin bergeser sedikit atau gagal menjadi solder. Di situlah inspeksi masuk.

Batch kecil mungkin mendapatkan tampilan manual di bawah pembesar. Untuk volume yang lebih tinggi, inspeksi optik otomatis - atau AOI - diikuti. Mesin-mesin ini memindai papan dengan kamera berkecepatan tinggi. Mereka mengenali refleksi dari solder untuk melihat sambungan dingin atau bagian yang tidak selaras.

Untuk sambungan tersembunyi di bawah chip seperti BGAS, inspeksi X-ray digunakan. Ini memungkinkan teknisi melihat melalui papan untuk menangkap cacat yang tidak dapat Anda lihat dari permukaan.

Tahap 3: Majelis Teknologi melalui lubang (THT)

Tidak semua komponen dipasang di permukaan. Beberapa masih perlu melewati papan. Di sinilah teknologi melalui lubang masuk. Komponen daya, konektor, atau transformer sering menggunakan metode ini.

Apa itu di PCB Assembly?

Ini melibatkan komponen dengan lead panjang yang melewati lubang di PCB. Lead ini disolder di sisi lain untuk menciptakan koneksi mekanik dan listrik yang kuat. Ini bagus untuk bagian-bagian stres tinggi yang mungkin menghadapi getaran atau panas.

Penyisipan manual komponen melalui lubang

Sebagian besar dimulai dengan teknisi yang menempatkan bagian dengan tangan. Ini tidak secepat SMT, tetapi menawarkan fleksibilitas. Assembler mengikuti panduan penempatan, mengawasi orientasi, polaritas, dan jarak.

Tindakan pencegahan anti-statis adalah suatu keharusan, terutama untuk chip sensitif. Satu zap yang salah dapat merusak komponen yang mahal.

Setelah ditempatkan, papan dipindahkan ke area solder.

Solder Gelombang menjelaskan

Untuk batch yang lebih besar, solder gelombang adalah metode masuk. Papan melakukan perjalanan di atas bak mandi solder cair. Gelombang naik dan menyentuh bagian bawah, menyolder semua arahan yang terbuka dalam hitungan detik.

Metode ini cepat dan dapat diandalkan-tetapi hanya untuk rakitan satu sisi atau selektif. Papan dua sisi membutuhkan penanganan khusus atau solder manual untuk menghindari bagian yang merusak yang sudah ada.

Tahap 4: Prosedur Pasca Perakitan

Setelah semua bagian menyala dan disolder, masih ada lagi yang harus dilakukan. Pasca pemrosesan memastikan papan bersih, fungsional, dan dilindungi.

Pembersihan dan penghapusan fluks

Menyolder daun di belakang fluks. Itu terlihat tidak berbahaya tetapi dapat mengoreksi sambungan dari waktu ke waktu. Ini juga menjebak kelembaban dan debu. Itu sebabnya pembersihan sangat penting.

Teknisi menggunakan air deionisasi dan mesin cuci bertekanan tinggi. Tidak ada ion berarti tidak ada sirkuit pendek. Setelah itu, udara terkompresi menghilangkan kelembaban agar papan kering dan siap.

Inspeksi akhir dan sentuhan

Sebelum kapal apa pun, ada satu inspeksi lagi. Teknisi mencari jembatan solder, bagian yang hilang, atau cacat kosmetik. X-ray digunakan lagi jika diperlukan.

Jika ada masalah yang ditemukan, mereka diperbaiki secara manual. Besi yang menyolder dan beberapa fluks dapat memperbaiki sambungan dingin atau mengisi area yang lemah.

Pemrograman IC

Beberapa papan membutuhkan otak. Di situlah firmware masuk. Menggunakan antarmuka USB, perangkat lunak diunggah ke IC di papan tulis.

Langkah ini dapat mencakup pemeriksaan kalibrasi atau versi, tergantung pada proyek. Tanpa pemrograman, papan mungkin terlihat sempurna tetapi tidak melakukan apa pun.

Pengujian fungsional (FCT)

Tes besar terakhir mensimulasikan penggunaan dunia nyata. Daya diterapkan. Sinyal dikirim. Teknisi menonton bagaimana dewan merespons. Apakah tegangannya stabil? Apakah layar menyala? Apakah tombol berfungsi?

Jika ada yang mati, itu dicatat dan diperbaiki. Ini adalah langkah terakhir sebelum papan masuk ke produk - atau gagal dan dibatalkan.

Perakitan PCB mungkin terdengar sederhana pada awalnya, tetapi setiap langkah dikemas dengan detail dan presisi. Setiap bagian, sambungan, dan jejak berperan dalam membuat elektronik bekerja seperti yang kita harapkan.

SMT VS THT vs Teknologi campuran dalam perakitan PCB

Saat merakit PCB, tidak ada metode satu ukuran untuk semua. Teknologi Surface Mount (SMT), Teknologi melalui lubang (THT), dan teknologi campuran masing-masing memiliki kekuatan dan batasan sendiri tergantung pada proyek.

SMT cepat, kompak, dan sangat otomatis. Ini sempurna untuk bagian -bagian kecil seperti resistor atau IC, terutama saat Anda menghasilkan batch besar. Mesin menangani hampir semuanya, yang membuat biaya tenaga kerja rendah. Tapi itu tidak bekerja dengan baik untuk komponen besar dan berat yang membutuhkan kekuatan mekanis.

Di situlah masuk. Ini bagus untuk konektor, kumparan, atau bagian listrik yang perlu tetap terpasang dengan kuat. Komponen melewati papan dan disolder di sisi lain. Dibutuhkan lebih lama dan biaya lebih banyak, terutama ketika dilakukan secara manual, tetapi menawarkan dukungan fisik yang lebih kuat.

Teknologi campuran menggunakan keduanya. Itu umum dalam desain modern di mana papan membawa chip logika kecil dan bagian daya besar. Jika direncanakan dengan benar, kedua metode bekerja bersama. Tempatkan bagian SMT terlebih dahulu menggunakan reflow, lalu tambahkan bagian -bagian itu dan jalankan solder gelombang - atau gunakan solder tangan jika jumlahnya kecil.

Untuk menghindari masalah, desainer harus memisahkan komponen secara berdampingan, menghindari jarak yang ketat di dekat lubang, dan mengikuti urutan perakitan yang tepat. Melakukan hal ini membuat build lancar dan mengurangi pengerjaan ulang yang mahal.

Cacat perakitan PCB umum dan bagaimana menghindarinya

Bahkan jalur perakitan paling canggih dapat mengalami masalah. Mengetahui cacat perakitan PCB yang paling umum membantu menangkap masalah lebih awal dan menghindari papan yang terbuang. Berikut adalah beberapa yang sering muncul.

Sendi solder dingin

Ini terjadi ketika solder tidak sepenuhnya meleleh atau mengikat. Itu terlihat kusam atau kasar dan menyebabkan koneksi listrik yang lemah atau tidak dapat diandalkan. Biasanya berasal dari pemanasan yang buruk selama reflow atau solder gelombang. Untuk menghindarinya, periksa profil suhu dan pastikan oven dikalibrasi dengan benar.

Tombstoning

Tombstoning mendapatkan namanya dari bagaimana bagian -bagian kecil seperti resistor berdiri di satu ujung, seperti nisan. Satu sisi komponen mengangkat bantalan karena pemanasan yang tidak rata atau terlalu banyak tegangan permukaan dari solder. Ini biasa terjadi pada chip kecil saat pasta diterapkan secara tidak merata. Desain stensil yang baik dan kontrol reflow membantu mencegahnya.

Solder Bridging

Ketika solder menghubungkan dua bantalan yang tidak boleh disentuh, itu menciptakan jembatan. Ini dapat menyebabkan sirkuit pendek. Terlalu banyak pasta solder atau penyelarasan yang buruk selama penempatan adalah penyebab umum. Menggunakan mesin AOI dan menyesuaikan ketebalan stensil dapat mengurangi risiko ini.

Komponen yang tidak selaras

Jika komponen bergeser selama penempatan atau reflow, itu mungkin tidak terhubung sama sekali. Mesin harus dikalibrasi dengan baik, dan pasta harus diterapkan secara merata untuk menahan bagian-bagian di tempatnya sampai solder mengunci mereka.

Kesimpulan

Proses perakitan PCB melibatkan beberapa langkah, dari pemeriksaan desain dan penempatan komponen hingga solder dan pengujian akhir. Setiap tahap - apakah Smt, tht, atau campuran - meminta perhatian pada detail dan presisi. Memilih metode yang tepat, sering memeriksa, dan memastikan perakitan bersih membantu mencegah masalah yang mahal. Untuk proyek yang kompleks, selalu cerdas untuk bekerja dengan para profesional yang memahami baik teknologi dan standar kualitas yang memastikan setiap PCB bekerja seperti yang diharapkan. Selamat datang untuk memeriksa produk pendukung perusahaan kami, seperti Mesin Menyikat PCB Grinding, Peralatan pengeringan UV.

FAQ

Apa perbedaan antara PCB dan PCBA?

PCB mengacu pada papan sirkuit cetak telanjang tanpa komponen apa pun. PCBA berarti papan memiliki semua komponen yang dirakit dan siap digunakan.

Mengapa SMT dan THT digunakan dalam perakitan PCB?

SMT sangat bagus untuk komponen kecil dan ringan. Lebih baik untuk bagian yang membutuhkan dukungan mekanis yang kuat. Banyak papan menggunakan kedua metode.

Apa tujuan solder reflow?

Reflow solder meleleh pasta solder sehingga mengikat komponen ke dewan. Ini adalah kunci untuk mengamankan perangkat yang dipasang di permukaan.

Bagaimana Anda mencegah cacat solder seperti menjembatani?

Gunakan ketebalan stensil yang tepat, oleskan pasta dengan hati -hati, dan jalankan inspeksi reguler seperti AOI untuk menangkap masalah lebih awal.

Bisakah satu PCB memiliki komponen di kedua sisi?

Ya, papan dua sisi biasa terjadi. Setiap sisi dirakit dan disolder secara terpisah, sering dimulai dengan sisi yang lebih sederhana.