¿Alguna vez se preguntó cómo funciona su teléfono inteligente o computadora? Todo comienza con algo llamado ensamblaje de PCB, el proceso que da vida a los circuitos electrónicos. Sin él, los dispositivos modernos no existirían.

El ensamblaje de PCB conecta todos los componentes esenciales en una placa de circuito. Comprender este proceso lo ayuda a diseñar mejor, solucionar problemas más rápido y evitar errores costosos.

En esta publicación, aprenderá qué es el ensamblaje de PCB, por qué es importante y cómo funciona cada paso, de principio a fin.

¿Qué es el ensamblaje de PCB?

Las placas de circuito impresas, o PCB, están en todas partes. Desde teléfonos hasta refrigeradores, son las tablas delgadas, a menudo verdes, con líneas de cobre que unen diferentes piezas electrónicas. Pero por sí mismos, los PCB no hacen nada. Son solo las carreteras vacías. Lo que los hace funcionar es el proceso de ensamblaje de PCB o PCBA.

Aquí es donde se pone interesante. Una PCB es solo la base, como un lienzo en blanco. PCBA significa que en realidad estamos agregando los componentes, como resistencias, chips y conectores, a esa placa para que pueda funcionar. Esto se realiza utilizando diferentes tecnologías, a menudo SMT y THT, e incluye soldadura, inspección y pruebas.

Es fácil confundir la fabricación de PCB con el ensamblaje, pero no son lo mismo. La fabricación se centra en hacer que la tabla desnuda use capas de cobre, fibra de vidrio, máscara de soldadura y silscreen. El ensamblaje ocurre después de eso, se trata de colocar y asegurar las piezas que hacen que la junta funcione.

Encontrará PCB ensamblados en todo tipo de electrónica. Piense en teléfonos inteligentes, televisores, bicicletas eléctricas, lavadoras, enrutadores o incluso máquinas en fábricas. Algunos son pequeños, repletos de pequeñas papas fritas. Otros son grandes y están cargados de piezas de manejo de potencia. No importa el tamaño, PCBA es lo que convierte una placa tranquila en algo que procesa, conecta o potencia su dispositivo.

Descripción general del proceso de ensamblaje de PCB

Antes de que una placa de circuito haga algo útil, pasa por varias etapas clave. El proceso de ensamblaje de PCB es una combinación de pasos automatizados y trabajo práctico. Todo comienza con el pre-ensamblaje, se mueve a través de etapas SMT y THT, y termina en el procesamiento posterior.

Durante el pre-ensamblaje, el enfoque está en revisar el diseño. Esto significa verificar los archivos Gerber y BOM, o factura de materiales. Estos archivos le dicen al ensamblador qué construir, qué piezas se necesitan y cómo encajan. Una lista sólida evita demoras, piezas faltantes o errores más tarde. Los ingenieros también ejecutan cheques DFM para asegurarse de que la placa realmente se pueda construir. Si el espacio está apagado o las almohadillas son demasiado pequeñas, los problemas aparecen rápidamente.

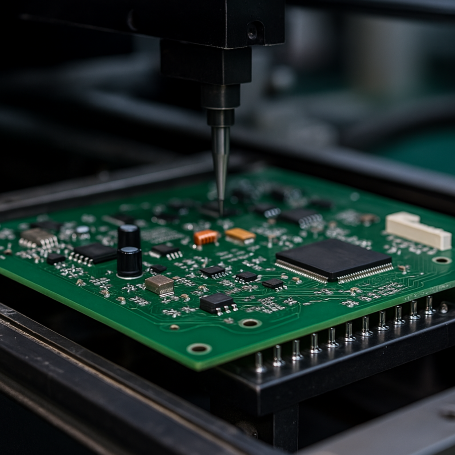

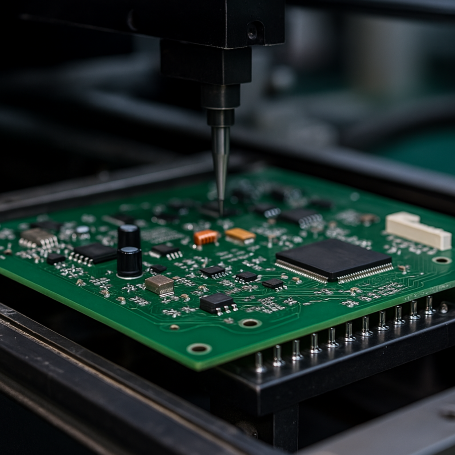

Luego viene la etapa SMT. Aquí es donde se colocan componentes pequeños en la superficie de la placa. Las máquinas aplican pasta de soldadura a puntos específicos, luego elige y coloque componentes con precisión robótica. Después de eso, el tablero entra en un horno de reflujo para que la pasta se derrita y se endurezca en articulaciones sólidas.

Si hay piezas más grandes que no se pueden montar en la superficie, nos movemos a THT. Aquí, las partes con cables largos pasan por agujeros en el tablero. Estos son soldados a mano o por soldadura de olas, donde la soldadura fundida fluye en la parte inferior del tablero.

Después del ensamblaje, es hora del postprocesamiento. Eso incluye limpiar el tablero, programar cualquier chips, ejecutar pruebas funcionales y, a veces, agregar un recubrimiento protector. Estos pasos se aseguran de que la junta no solo funcione, sino que se mantiene confiable cuando se usa en el mundo real.

Pasos principales del ensamblaje de PCB

Etapa 1: Preparación previa al ensamblaje

Antes de que cualquier componente toque la placa, la fase previa al ensamblaje establece el tono para todo lo que sigue. En este punto, los archivos de diseño están dos verificados, las piezas se obtienen y se establecen la base para evitar problemas en el futuro.

¿Qué es el análisis DFM/DFA?

DFM significa diseño para la fabricación. Es un proceso en el que los ingenieros revisan el diseño de su circuito y las ubicaciones de los componentes para detectar algo difícil o arriesgado de construir. Tal vez dos almohadillas están demasiado cerca. Tal vez las trazas no pueden manejar la corriente. DFM ayuda a atrapar esos problemas temprano.

DFA, o diseño para el ensamblaje, analiza lo fácil que es juntar todo. Incluso si el diseño funciona en papel, ¿funcionará durante el ensamblaje de alta velocidad? ¿Podría algo cambiar durante el reflujo o ser bloqueado durante la inspección? Eso es lo que DFA ayuda a responder.

Tanto DFM como DFA evitan reelaborar costosas, retrasos y defectos. Ahorran tiempo y materiales asegurándose de que el diseño de la junta no cause problemas durante la producción.

Adquisición de componentes y control de calidad

Una vez que el diseño pasa la inspección, es hora de reunir piezas. La factura de materiales, o nacidos, enumera cada resistencia, condensador, chip y conector que necesitará el ensamblaje. Pero pedirles no es solo hacer clic en un botón.

Los fabricantes deben encontrar proveedores de confianza que ofrezcan componentes originales y probados. Sin imitaciones. Una vez que llegan las piezas, el control de calidad entrante se activa. Este paso verifica el tamaño, el embalaje y el estado de cada lote. Las piezas con cables doblados o carretes rotos no van al tablero.

Tener componentes verificados en la mano significa que las etapas SMT y THT pueden comenzar sin problemas, sin arriesgar la confiabilidad o el cumplimiento.

Etapa 2: ensamblaje de tecnología de montaje en superficie (SMT)

La tecnología de montaje en superficie, o SMT, maneja los pequeños componentes que se sientan planos en la placa. Estos incluyen la mayoría de las resistencias, diodos y circuitos integrados. Es el método más eficiente y ampliamente utilizado para el ensamblaje electrónico moderno.

¿Qué es SMT en el ensamblaje de PCB?

SMT permite a las máquinas colocar rápidamente piezas con una precisión increíble. A diferencia del método de agujeros de paso más antiguos, que necesita cables empujados a través de agujeros, SMT coloca piezas directamente sobre la superficie del tablero. Es rápido, compacto y excelente para diseños de alta densidad.

Paso 1: Aplicación de pasta de soldadura

Cada componente necesita un lugar de aterrizaje pegajoso. Ahí es donde entra la pasta de soldadura. Esta pasta es una mezcla de metal en polvo, en su mayoría estaño, con un poco de plata y cobre. Se agrega flujo para ayudarlo a derretir y fluir más tarde.

Se coloca una plantilla de metal sobre la PCB desnuda, y la pasta se imprime cuidadosamente en las almohadillas. Las máquinas extienden la pasta de manera uniforme con una cuchilla. Una vez que se retira la plantilla, el tablero contiene pequeñas manchas de pasta solo donde sea necesario.

¿Demasiada pasta? Podría cortarse dos almohadillas. ¿Muy poco? Una articulación débil o sin conexión. Por eso este paso es crítico.

Paso 2: Pick-and-Place de componentes SMD

Ahora que el tablero está preparado, los brazos robóticos van a trabajar. Usando boquillas de vacío, la máquina de selección y lugar agarra cada parte de un carrete y la coloca en el tablero. Cada movimiento está preprogramado en función del archivo de diseño. La máquina sabe exactamente a dónde pertenece cada parte.

Las piezas pequeñas como las resistencias 01005, que son apenas más grandes que un grano de polvo, no son ningún problema. También se colocan chips o conectores más grandes, solo con diferentes boquillas.

Este proceso puede ocurrir a la velocidad del rayo, que abarca miles de componentes por hora, sin errores o fatiga.

Paso 3: Proceso de soldadura de reflujo

Ahora las piezas deben ser aseguradas. Ese es el trabajo del horno de reflujo. Todo el tablero viaja en una cinta transportadora a través de una cámara larga que se calienta en etapas.

Al principio, la temperatura aumenta gradualmente para calentar el tablero. Luego alcanza su punto máximo por encima de 217 ° C para derretir la soldadura. Finalmente, se enfría lentamente, por lo que la soldadura se solidifica sin agrietarse.

El resultado? Cada componente está bloqueado en su lugar mediante una junta de soldadura limpia y brillante. En las tablas de doble cara, primero se realiza un lado, luego el proceso se repite para el otro lado. La planificación cuidadosa evita que las partes se caigan durante el segundo pase.

Paso 4: Inspección óptica (AOI)

Después de la reflujo, es hora de verificar los problemas. Los componentes pueden cambiar ligeramente o no soldar. Ahí es donde entra la inspección.

Los lotes pequeños pueden obtener una mirada manual bajo las magnificadoras. Para volúmenes más altos, la inspección óptica automática, o AOI, se lleva bien. Estas máquinas escanean la placa con cámaras de alta velocidad. Reconocen los reflejos de la soldadura para detectar articulaciones frías o piezas desalineadas.

Para las juntas ocultas bajo chips como BGA, se utiliza la inspección de rayos X. Permite a los técnicos ver a través del tablero para atrapar defectos que no puede detectar desde la superficie.

Etapa 3: ensamblaje de tecnología de agujeros en los agujeros (THT)

No todos los componentes se montan en la superficie. Algunos todavía necesitan pasar por el tablero. Aquí es donde entra la tecnología de los agujeros. Los componentes de alimentación, los conectores o los transformadores a menudo usan este método.

¿Qué está en el ensamblaje de PCB?

THT involucra componentes con cables largos que pasan a través de agujeros en la PCB. Estos cables están soldados en el otro lado para crear una fuerte conexión mecánica y eléctrica. Es ideal para piezas de alto estrés que puedan enfrentar vibraciones o calor.

Inserción manual de componentes de orificio a través de

La mayoría de las cosas comienzan con un técnico colocando piezas a mano. No es tan rápido como SMT, pero ofrece flexibilidad. El ensamblador sigue la guía de colocación, observando la orientación, la polaridad y el espacio.

Las precauciones antiestáticas son imprescindibles, especialmente para chips sensibles. Un Zap incorrecto puede arruinar un componente costoso.

Una vez colocado, el tablero se mueve al área de soldadura.

Soldadura de Wave explicó

Para lotes más grandes, la soldadura de olas es el método de referencia. Los tableros viajan por un baño de soldadura fundida. Una ola se eleva y toca la parte inferior, soldando todos los cables expuestos en segundos.

Este método es rápido y confiable, pero es solo para conjuntos de un solo lado o selectivo. Las tablas de doble cara necesitan manejo especial o soldadura manual para evitar piezas dañinas ya en su lugar.

Etapa 4: procedimientos posteriores al ensamblaje

Una vez que todas las piezas están encendidas y soldadas, aún hay más por hacer. El procesamiento posterior asegura que el tablero esté limpio, funcional y protegido.

Limpieza y extracción de flujo

Soldar hojas atrás flujo. Se ve inofensivo pero puede corroer las articulaciones con el tiempo. También atrapa la humedad y el polvo. Es por eso que la limpieza es esencial.

Los técnicos usan agua desionizada y lavadoras de alta presión. No hay iones significa que no hay circuitos cortos. Posteriormente, el aire comprimido elimina la humedad para dejar el tablero seco y listo.

Inspección final y retoques

Antes de que cualquier cosa se envíe, hay una inspección más. Los técnicos buscan puentes de soldadura, piezas faltantes o defectos cosméticos. La rayos X se usa nuevamente si es necesario.

Si se encuentran algún problema, se arreglan manualmente. Un soldador y algo de flujo pueden reparar juntas frías o llenar áreas débiles.

Programación IC

Algunas tablas necesitan un cerebro. Ahí es donde entra el firmware. Usando una interfaz USB, el software se carga en el IC en la placa.

Este paso puede incluir la calibración o las verificaciones de versión, dependiendo del proyecto. Sin programación, el tablero puede verse perfecto pero no hacer nada.

Pruebas funcionales (FCT)

La última gran prueba simula el uso del mundo real. Se aplica potencia. Se envían señales. Los técnicos observan cómo responde la junta. ¿El voltaje es estable? ¿Se ilumina la pantalla? ¿Funcionan los botones?

Si algo está apagado, se anota y se soluciona. Este es el último paso antes de que las tablas entre en productos, o fallar y ser desechados.

El ensamblaje de PCB puede sonar simple al principio, pero cada paso está lleno de detalles y precisión. Cada parte, articulación y traza juegan un papel en hacer que la electrónica funcione de la manera que esperamos.

SMT vs THT vs Tecnología mixta en el ensamblaje de PCB

Al ensamblar PCB, no hay un método único para todos. La tecnología de montaje en superficie (SMT), la tecnología de los agujeros (THT) y la tecnología mixta tienen sus propias fortalezas y límites dependiendo del proyecto.

SMT es rápido, compacto y altamente automatizado. Es perfecto para piezas pequeñas como resistencias o ICS, especialmente cuando produce lotes grandes. Las máquinas manejan casi todo, lo que mantiene bajos los costos laborales. Pero no funciona bien para componentes grandes y pesados que necesitan resistencia mecánica.

Ahí es donde entra. Es ideal para conectores, bobinas o piezas de potencia que deben mantenerse firmemente adjuntas. Los componentes atraviesan la placa y son soldados en el otro lado. Tarda más tiempo y costos más, especialmente cuando se hace manualmente, pero ofrece un apoyo físico más fuerte.

La tecnología mixta usa ambos. Eso es común en los diseños modernos donde las tablas llevan pequeñas chips lógicos y grandes piezas de potencia. Si se planifica correctamente, ambos métodos funcionan juntos. Coloque las piezas SMT primero usando el reflujo, luego agregue las piezas y ejecute soldadura de olas, o use soldadura manual si la cantidad es pequeña.

Para evitar problemas, los diseñadores deben separar las piezas por lado, evitar el espacio apretado cerca de los agujeros y seguir la secuencia de ensamblaje derecha. Hacer esto mantiene la construcción suave y reduce la reelaboración costosa.

Defectos comunes de ensamblaje de PCB y cómo evitarlos

Incluso las líneas de ensamblaje más avanzadas pueden tener problemas. Conocer los defectos de ensamblaje de PCB más comunes ayuda a atrapar problemas temprano y evitar tablas desperdiciadas. Aquí hay algunos que aparecen a menudo.

Juntas de soldadura fría

Esto sucede cuando la soldadura no se derrite por completo o se une. Se ve opaco o granulado y causa conexiones eléctricas débiles o poco confiables. Por lo general, proviene de la mala calefacción durante el reflujo o la soldadura de ondas. Para evitarlo, verifique los perfiles de temperatura y asegúrese de que el horno esté correctamente calibrado.

Tumba

Tombstoning obtiene su nombre de cómo las piezas pequeñas como las resistencias se paran en un extremo, como una lápida. Un lado del componente levanta la almohadilla debido al calentamiento desigual o demasiada tensión superficial de la soldadura. Es común en pequeñas papas fritas cuando la pasta se aplica de manera desigual. Buen diseño de plantilla y control de reflujo ayudan a prevenirlo.

Puente de soldadura

Cuando la soldadura conecta dos almohadillas que no deberían tocar, crea un puente. Esto puede causar cortocircuitos. Demasiada pasta de soldadura o alineación deficiente durante la colocación son causas comunes. Usar máquinas AOI y ajustar el grosor de la plantilla puede reducir este riesgo.

Componentes desalineados

Si un componente cambia durante la colocación o el reflujo, puede no conectarse en absoluto. Las máquinas deben estar bien calibradas, y la pasta debe aplicarse uniformemente para mantener las piezas en su lugar hasta que la soldadura las bloquee.

Conclusión

El proceso de ensamblaje de PCB implica múltiples pasos, desde verificaciones de diseño y colocación de componentes hasta soldadura y pruebas finales. Cada etapa, ya sea SMT, THT o una mezcla, atrapa la atención al detalle y la precisión. Elegir el método correcto, inspeccionar a menudo y garantizar que el ensamblaje limpio ayude a prevenir problemas costosos. Para proyectos complejos, siempre es inteligente trabajar con profesionales que comprendan tanto la tecnología como los estándares de calidad que garantizan que cada PCB funcione como se esperaba. Bienvenido a consultar los productos de apoyo de nuestra empresa, como Máquina de cepillado de molienda de PCB, Equipo de secado UV.

Preguntas frecuentes

¿Cuál es la diferencia entre PCB y PCBA?

PCB se refiere a la placa de circuito impreso desnudo sin componentes. PCBA significa que la placa tiene todos los componentes ensamblados y está listo para su uso.

¿Por qué se usan SMT y THT en el ensamblaje de PCB?

SMT es ideal para componentes pequeños y livianos. Es mejor para las piezas que necesitan un fuerte soporte mecánico. Muchos tableros usan ambos métodos.

¿Cuál es el propósito de la soldadura de reflujo?

La soldadura de reflujo derrite la pasta de soldadura para que une los componentes con la placa. Es clave para asegurar dispositivos montados en la superficie.

¿Cómo se evita los defectos de soldadura como un puente?

Use el grosor de la plantilla derecho, aplique la pasta con cuidado y realice inspecciones regulares como AOI para atrapar problemas temprano.

¿Puede una PCB tener componentes en ambos lados?

Sí, las tablas de doble cara son comunes. Cada lado se ensambla y solda por separado, a menudo comenzando con el lado más simple.