Har du någonsin undrat hur din smartphone eller dator faktiskt fungerar? Allt börjar med något som kallas PCB -montering - processen som ger elektroniska kretsar till liv. Utan det skulle moderna enheter inte existera.

PCB -montering ansluter alla väsentliga komponenter till ett kretskort. Att förstå denna process hjälper dig att designa bättre, fixa problem snabbare och undvika kostsamma misstag.

I det här inlägget lär du dig vad PCB -montering är, varför det är viktigt och hur varje steg fungerar - från början till slut.

Vad är PCB -montering?

Tryckta kretskort eller PCB finns överallt. Från telefoner till kylskåp är de de tunna, ofta gröna skivorna med kopparlinjer som kopplar olika elektroniska delar. Men av sig själva gör PCB ingenting. De är bara de tomma vägarna. Det som får dem att fungera är processen för PCB -montering eller PCBA.

Här blir det intressant. En PCB är bara basen - som en tom duk. PCBA betyder att vi faktiskt lägger till komponenterna, som motstånd, chips och kontakter, till det kortet så att det kan fungera. Detta görs med olika tekniker, ofta SMT och THT, och inkluderar lödning, inspektion och testning.

Det är lätt att förvirra PCB -tillverkning med montering, men de är inte samma sak. Tillverkning fokuserar på att göra det nakna brädet med lager av koppar, glasfiber, lödmask och silkescreen. Montering inträffar efter det - det handlar om att placera och säkra de delar som får styrelsen att fungera.

Du hittar monterade PCB i alla typer av elektronik. Tänk smartphones, TV -apparater, elektriska cyklar, tvättmaskiner, routrar eller till och med maskiner i fabriker. Vissa är små, packade med små chips. Andra är stora och laddade med krafthanteringsdelar. Oavsett storlek, är PCBA det som förvandlar ett lugnt bräde till något som bearbetar, ansluter eller driver upp din enhet.

Översikt över PCB -monteringsprocessen

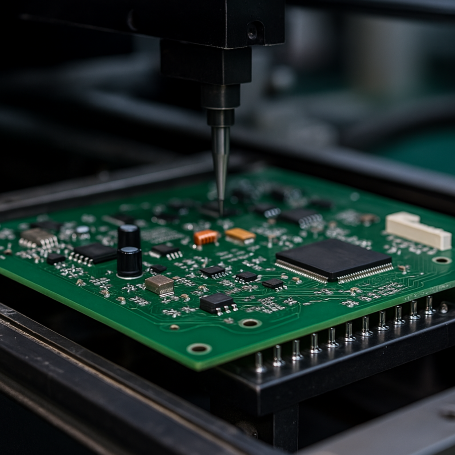

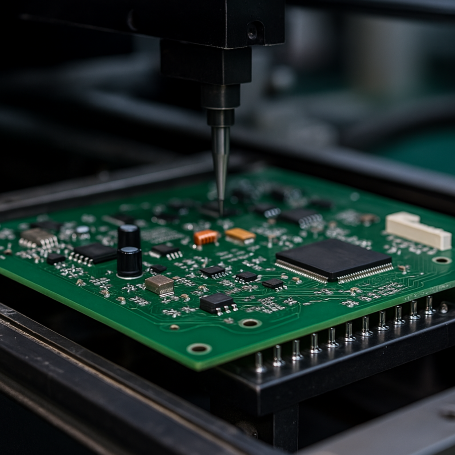

Innan ett kretskort gör något användbart går det igenom flera viktiga steg. PCB-monteringsprocessen är en blandning av automatiserade steg och praktiskt arbete. Allt börjar med förmontering, rör sig genom SMT- och THT-stadier och slutar i efterbehandling.

Under förmontering är fokuset på att granska designen. Detta innebär att du kontrollerar Gerber -filerna och BOM eller Bill of Materials. Dessa filer berättar för monteraren vad de ska bygga, vilka delar som behövs och hur de passar ihop. En solid BOM undviker förseningar, saknade delar eller fel senare. Ingenjörer kör också DFM -kontroller för att se till att styrelsen faktiskt är byggbar. Om avståndet är av eller är för små, dyker problemen snabbt.

Därefter kommer SMT -scenen. Det är här små komponenter placeras på brädets yta. Maskiner applicerar lödpasta på specifika fläckar och plockar och placerar och placerar komponenter med robotprecision. Efter det går brädet in i en återflödesugn så att pastan smälter och hårdnar i fasta leder.

Om det finns större delar som inte kan monteras på ytan flyttar vi till THT. Här går delar med långa leads genom hål i brädet. Dessa är lödda antingen för hand eller med våglödning, där smält lödning rinner över brädets botten.

Efter montering är det dags för efterbehandling. Det inkluderar rengöring av brädet, programmering av eventuella chips, kör funktionella tester och ibland lägger till en skyddande beläggning. Dessa steg ser till att styrelsen inte bara fungerar utan förblir pålitlig när den används i den verkliga världen.

Stora steg i PCB -enheten

Steg 1: Förberedelse före montering

Innan några komponenter berör brädet sätter förhandsenhetsfasen tonen för allt som följer. Vid denna tidpunkt är designfiler dubbelkontrollerade, delar kommer och grunden läggs för att undvika problem längs linjen.

Vad är DFM/DFA -analys?

DFM står för design för tillverkbarhet. Det är en process där ingenjörer granskar din kretslayout och komponentplaceringar för att upptäcka allt knepigt eller riskabelt att bygga. Kanske är två kuddar för nära. Kanske kan spåren inte hantera strömmen. DFM hjälper till att fånga dessa problem tidigt.

DFA, eller design för montering, ser på hur lätt det är att faktiskt sätta ihop allt. Även om designen fungerar på papper, kommer det att fungera under höghastighetsmontering? Kan något skifta under reflow eller blockeras under inspektionen? Det är vad DFA hjälper till att svara.

Både DFM och DFA förhindrar kostsamma omarbetningar, förseningar och defekter. De sparar tid och material genom att se till att bräddesignen inte kommer att orsaka problem under produktionen.

Komponentupphandling och kvalitetskontroll

När designen passerar inspektion är det dags att samla delar. Räkningen av material, eller BOM, listar varje motstånd, kondensator, chip och kontakt som monteringen kommer att behöva. Men att beställa dem klickar inte bara på en knapp.

Tillverkarna måste hitta betrodda leverantörer som erbjuder original, testade komponenter. Inga knock-offs. När delarna anländer sparkar inkommande kvalitetskontroll in. Detta steg verifierar storleken, förpackningen och tillståndet för varje sats. Delar med böjda leder eller trasiga rullar går inte på brädet.

Att ha verifierade komponenter i handen innebär att SMT- och THT -stadierna kan börja smidigt - utan att riskera tillförlitlighet eller efterlevnad.

Steg 2: Syt Mount Technology (SMT) -montering

Ytmonteringsteknologi, eller SMT, hanterar de små komponenterna som sitter platt på brädet. Dessa inkluderar de flesta motstånd, dioder och integrerade kretsar. Det är den mest effektiva och mest använda metoden för modern elektronisk montering.

Vad är SMT i PCB -montering?

SMT gör det möjligt för maskiner att snabbt placera delar med otrolig noggrannhet. Till skillnad från den äldre genomgångsmetoden, som behöver leder som skjuts genom hål, placerar SMT delar direkt på brädesytan. Det är snabbt, kompakt och bra för layouter med hög täthet.

Steg 1: Lödpasta applikation

Varje komponent behöver en klibbig landningsplats. Det är där lödpasta kommer in. Denna pasta är en blandning av pulverformad metall - mestadels tenn - med lite silver och koppar. Flux läggs till för att hjälpa det att smälta och flyta senare.

En metallstencil placeras över den nakna PCB, och pastan trycks försiktigt på kuddarna. Maskiner sprider pastan jämnt med ett blad. När stencilen har tagits bort, har brädet små pasta bara när det behövs.

För mycket pasta? Det kan korta två kuddar. För lite? En svag led eller ingen anslutning. Det är därför detta steg är kritiskt.

Steg 2: Pick-and-place för SMD-komponenter

Nu när brädet är förberedda går robotarmar till jobbet. Med hjälp av vakuummunstycken tar pick-and-place-maskinen varje del från en rulle och placerar den på brädet. Varje rörelse är förprogrammerad baserat på designfilen. Maskinen vet exakt var varje del hör hemma.

Små delar som 01005 motstånd, som knappt är större än ett dammkorn, är inga problem. Större chips eller kontakter placeras också, bara med olika munstycken.

Denna process kan hända med blixthastighet - placera tusentals komponenter per timme - utan misstag eller trötthet.

Steg 3: Reflöde lödningsprocess

Nu måste delarna säkras. Det är jobbet med reflowugnen. Hela brädet reser på ett transportband genom en lång kammare som värms i steg.

Till att börja med stiger temperaturen gradvis för att värma brädet. Sedan toppar det över 217 ° C för att smälta lödet. Slutligen svalnar det långsamt ner så att lödet stelnar utan att spricka.

Resultatet? Varje komponent är låst på plats av en ren, glänsande lödfog. På dubbelsidiga brädor görs en sida först, sedan upprepar processen för den andra sidan. Noggrann planering förhindrar att delar faller under det andra passet.

Steg 4: Optisk inspektion (AOI)

Efter refow är det dags att kontrollera om problem. Komponenter kan växla något eller misslyckas med löd. Det är där inspektion kommer in.

Små partier kan få en manuell titt under förstorare. För högre volymer tar automatisk optisk inspektion - eller AOI - över. Dessa maskiner skannar brädet med höghastighetskameror. De känner igen reflektioner från lödningen för att upptäcka kalla leder eller felanpassade delar.

För dolda leder under chips som BGAS används röntgeninspektion. Det låter tekniker se genom brädet för att fånga fel som du inte kan upptäcka från ytan.

Steg 3: THT-enhetens genomgångsteknik (THT)

Inte alla komponenter är ytmonterade. Vissa behöver fortfarande gå igenom styrelsen. Det är här genomhålstekniken kommer in. Strömkomponenter, kontakter eller transformatorer använder ofta denna metod.

Vad är det i PCB -montering?

Den involverar komponenter med långa leder som passerar genom hål i PCB. Dessa leder är lödda på andra sidan för att skapa en stark mekanisk och elektrisk anslutning. Det är bra för delar med hög stress som kan möta vibrationer eller värme.

Manuell insättning av genomgångskomponenter

De flesta börjar med att en tekniker placerar delar för hand. Det är inte så snabbt som SMT, men det erbjuder flexibilitet. Monteraren följer placeringsguiden och tittar på orientering, polaritet och avstånd.

Antistatiska försiktighetsåtgärder är ett måste, särskilt för känsliga chips. En fel zap kan förstöra en dyr komponent.

När den har placerats flyttas brädet till lödområdet.

Våglödning förklarade

För större satser är våglödning go-to-metoden. Brädor reser över ett bad med smält löd. En våg stiger upp och rör vid undersidan och lödar alla exponerade leads på några sekunder.

Den här metoden är snabb och pålitlig-men den är bara för ensidiga eller selektiva enheter. Dubbelsidiga brädor behöver speciell hantering eller manuell lödning för att undvika att skada delar redan på plats.

Steg 4: Förfaranden efter monteringen

När alla delar är på och lödda finns det fortfarande mer att göra. Efterbehandling säkerställer att kortet är rent, funktionellt och skyddat.

Rengöring och flödesborttagning

Lödlöv efter flödet. Det ser ofarligt ut men kan korrodera leder över tid. Det fångar också fukt och damm. Det är därför rengöring är viktigt.

Tekniker använder avjoniserat vatten och högtrycksbrickor. Inga joner betyder inga kortslutningar. Därefter tar tryckluft bort fukt för att lämna brädet torrt och redo.

Slutlig inspektion och touch-ups

Innan något levereras finns det ytterligare en inspektion. Tekniker letar efter lödbroar, saknade delar eller kosmetiska defekter. Röntgen används igen om det behövs.

Om några problem hittas är de fixerade manuellt. Ett lödkolv och lite flöde kan reparera kalla leder eller fylla i svaga områden.

IC -programmering

Vissa brädor behöver en hjärna. Det är där firmware kommer in. Med ett USB -gränssnitt laddas programvaran upp till IC på kortet.

Detta steg kan inkludera kalibrering eller versionskontroller, beroende på projektet. Utan programmering kan styrelsen se perfekt ut men gör ingenting.

Funktionell testning (FCT)

Det sista stora testet simulerar användningen av verklig värld. Kraft tillämpas. Signaler skickas. Tekniker tittar på hur styrelsen svarar. Är spänningen stadig? Lyser skärmen? Fungerar knappar?

Om något är avstängt noteras det och fixas. Detta är det sista steget innan brädor går in i produkter - eller misslyckas och blir skrotade.

PCB -montering kan låta enkelt till en början, men varje steg är packat med detaljer och precision. Varje del, gemensamma och spår spelar en roll för att få elektronik att fungera som vi förväntar oss att de ska göra.

SMT vs THT vs blandad teknik i PCB -montering

När du monterar PCB finns det ingen metod i en storlek. Surface Mount Technology (SMT), genomgångsteknologi (THT) och blandad teknik har var och en sina egna styrkor och gränser beroende på projektet.

SMT är snabb, kompakt och mycket automatiserad. Det är perfekt för små delar som motstånd eller ICS, särskilt när du producerar stora partier. Maskiner hanterar nästan allt, vilket håller arbetskostnaderna låga. Men det fungerar inte bra för stora, tunga komponenter som behöver mekanisk styrka.

Det är där det kommer in. Det är bra för kontakter, spolar eller kraftdelar som måste hålla fast. Komponenter går igenom brädet och lödas på andra sidan. Det tar längre tid och kostar mer, särskilt när man gör manuellt, men erbjuder starkare fysiskt stöd.

Blandad teknik använder båda. Det är vanligt i moderna mönster där brädor bär små logikchips och stora kraftdelar. Om det planeras rätt fungerar båda metoderna tillsammans. Placera SMT -delar först med reflow, tillsätt sedan delar och kör våglödning - eller använd handlödning om mängden är liten.

För att undvika problem bör designers separera delar vid sida, undvika tätt avstånd nära hål och följa den högra monteringssekvensen. Att göra detta håller byggandet smidigt och minskar dyr omarbetning.

Vanliga PCB -monteringsfel och hur man undviker dem

Även de mest avancerade monteringslinjerna kan stöta på problem. Att känna till de vanligaste PCB -enhetsdefekterna hjälper till att fånga problem tidigt och undvika bortkastade brädor. Här är några som ofta dyker upp.

Kall lödfogar

Detta händer när lödet inte smälter eller bindas helt. Det ser tråkigt eller kornigt ut och orsakar svaga eller opålitliga elektriska anslutningar. Det kommer vanligtvis från dålig uppvärmning under återflöde eller våglödning. För att undvika det, kontrollera temperaturprofilerna och se till att ugnen är korrekt kalibrerad.

Grav

Tombstoning får sitt namn från hur små delar som motstånd står upp i ena änden, som en gravsten. En sida av komponenten lyfter från dynan på grund av ojämn uppvärmning eller för mycket ytspänning från lödet. Det är vanligt på små chips när pastan appliceras ojämnt. Bra stencildesign och reflowkontroll hjälper till att förhindra det.

Lödbryggning

När lödning ansluter två kuddar som inte ska röra skapar det en bro. Detta kan orsaka kortslutningar. För mycket lödpasta eller dålig anpassning under placering är vanliga orsaker. Att använda AOI -maskiner och justering av stencil tjocklek kan minska denna risk.

Felanpassade komponenter

Om en komponent skiftar under placering eller återflöde, kanske den inte ansluter alls. Maskiner måste vara välkalibrerade och klistra in ska appliceras jämnt för att hålla delar på plats tills lödningen låser dem ner.

Slutsats

Processen för PCB -montering involverar flera steg, från designkontroller och komponentplacering till lödning och slutlig testning. Varje steg - vare sig SMT, THT eller en blandning - kräver uppmärksamhet på detaljer och precision. Att välja rätt metod, inspektera ofta och se till att ren montering hjälper till att förhindra dyra problem. För komplexa projekt är det alltid smart att arbeta med proffs som förstår både teknik- och kvalitetsstandarder som säkerställer att varje PCB fungerar som förväntat. Välkommen att kolla in vårt företags stödprodukter, till exempel PCB slipborstmaskin, UV -torkutrustning.

Vanliga frågor

Vad är skillnaden mellan PCB och PCBA?

PCB hänvisar till det nakna tryckta kretskortet utan några komponenter. PCBA innebär att styrelsen har alla komponenter monterade och är redo för användning.

Varför används både SMT och THT i PCB -montering?

SMT är bra för små, lätta komponenter. Det är bättre för delar som behöver starkt mekaniskt stöd. Många brädor använder båda metoderna.

Vad är syftet med reflow lödning?

Reflöde lödning smälter lödpasta så att den binder komponenter till brädet. Det är nyckeln till att säkra ytmonterade enheter.

Hur förhindrar du lödfel som överbryggning?

Använd den högra stenciltjockleken, applicera klistra in noggrant och kör regelbundna inspektioner som AOI för att få problem tidigt.

Kan en PCB ha komponenter på båda sidor?

Ja, dubbelsidiga brädor är vanliga. Varje sida monteras och lödas separat, ofta börjar med den enklare sidan.