Pernah tertanya -tanya bagaimana telefon pintar atau komputer anda berfungsi? Semuanya bermula dengan sesuatu yang dipanggil pemasangan PCB - proses yang membawa litar elektronik ke kehidupan. Tanpa itu, peranti moden tidak akan wujud.

Perhimpunan PCB menghubungkan semua komponen penting ke papan litar. Memahami proses ini membantu anda merancang lebih baik, membetulkan isu lebih cepat, dan mengelakkan kesilapan yang mahal.

Dalam siaran ini, anda akan mengetahui apa pemasangan PCB, mengapa ia penting, dan bagaimana setiap langkah berfungsi - dari awal hingga akhir.

Apakah pemasangan PCB?

Papan litar bercetak, atau PCB, ada di mana -mana. Dari telefon ke peti sejuk, mereka adalah papan nipis, sering papan hijau dengan garis tembaga yang menghubungkan bahagian elektronik yang berbeza. Tetapi dengan sendirinya, PCB tidak melakukan apa -apa. Mereka hanya jalan kosong. Apa yang membuatkan mereka berfungsi adalah proses pemasangan PCB, atau PCBA.

Di sinilah ia menarik. PCB hanya asas seperti kanvas kosong. PCBA bermakna kita sebenarnya menambah komponen, seperti perintang, cip, dan penyambung, ke papan itu supaya dapat berfungsi. Ini dilakukan dengan menggunakan teknologi yang berbeza, sering SMT dan THT, dan termasuk pematerian, pemeriksaan, dan ujian.

Sangat mudah untuk mengelirukan pembuatan PCB dengan pemasangan, tetapi mereka tidak sama. Pembuatan memberi tumpuan kepada membuat papan kosong menggunakan lapisan tembaga, gentian kaca, topeng solder, dan silkscreen. Perhimpunan berlaku selepas itu -semuanya mengenai meletakkan dan mengamankan bahagian -bahagian yang membuat lembaga itu berfungsi.

Anda akan mendapati PCB yang dipasang dalam pelbagai elektronik. Fikirkan telefon pintar, TV, basikal elektrik, mesin basuh, router, atau mesin di kilang -kilang. Ada yang kecil, penuh dengan cip kecil. Yang lain adalah besar dan dimuatkan dengan bahagian pengendalian kuasa. Tidak kira saiznya, PCBA adalah apa yang menjadikan papan yang tenang menjadi sesuatu yang memproses, menghubungkan, atau menguasai peranti anda.

Gambaran keseluruhan proses pemasangan PCB

Sebelum papan litar melakukan sesuatu yang berguna, ia melalui beberapa peringkat utama. Proses pemasangan PCB adalah campuran langkah-langkah automatik dan kerja tangan. Semuanya bermula dengan pra-pemasangan, bergerak melalui peringkat SMT dan THT, dan berakhir dengan pemprosesan pasca.

Semasa pra-pemasangan, tumpuannya adalah untuk mengkaji semula reka bentuk. Ini bermakna memeriksa fail Gerber dan BOM, atau bil bahan. Fail -fail ini memberitahu pemasangan apa yang hendak dibina, bahagian -bahagian yang diperlukan, dan bagaimana mereka bersesuaian. BOM pepejal mengelakkan kelewatan, bahagian yang hilang, atau kesilapan kemudian. Jurutera juga menjalankan pemeriksaan DFM untuk memastikan papan sebenarnya boleh dibina. Jika jarak dimatikan atau pad terlalu kecil, masalah muncul dengan cepat.

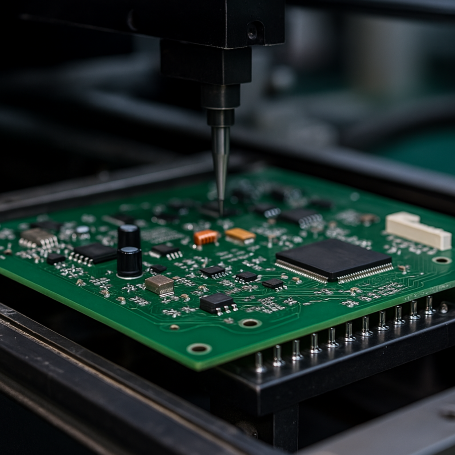

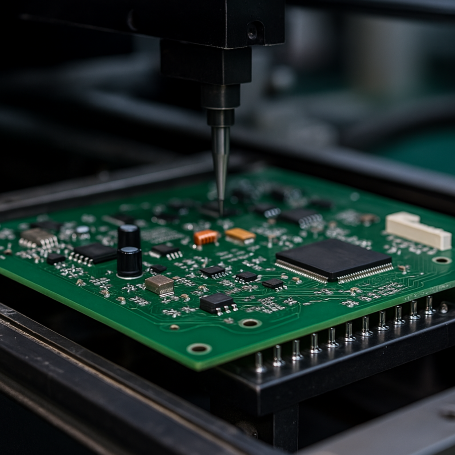

Seterusnya datang peringkat SMT. Di sinilah komponen kecil diletakkan di permukaan papan. Mesin memohon tampal solder ke tempat tertentu, kemudian memilih dan meletakkan komponen dengan ketepatan robot. Selepas itu, papan masuk ke dalam ketuhar reflow sehingga pes cair dan mengeras ke sendi pepejal.

Sekiranya terdapat bahagian yang lebih besar yang tidak dapat dipasang di permukaan, kami bergerak ke THT. Di sini, bahagian -bahagian yang panjang memimpin melalui lubang di papan. Ini disolder sama ada dengan tangan atau oleh pematerian gelombang, di mana solder cair mengalir di bahagian bawah papan.

Selepas perhimpunan, sudah tiba masanya untuk pemprosesan pasca. Ini termasuk membersihkan papan, pengaturcaraan mana -mana cip, menjalankan ujian fungsional, dan kadang -kadang menambah salutan pelindung. Langkah -langkah ini memastikan lembaga tidak hanya berfungsi, tetapi tetap dipercayai apabila digunakan di dunia nyata.

Langkah utama pemasangan PCB

Tahap 1: Penyediaan Pra-Perasmian

Sebelum mana-mana komponen menyentuh papan, fasa pra-pemasangan menetapkan nada untuk semua yang berikut. Pada ketika ini, fail reka bentuk diperiksa dua kali, bahagian-bahagian yang diperoleh, dan asasnya diletakkan untuk mengelakkan masalah di bawah garis.

Apakah analisis DFM/DFA?

DFM bermaksud reka bentuk untuk pembuatan. Ini adalah proses di mana jurutera mengkaji susun atur litar dan penempatan komponen untuk melihat sesuatu yang rumit atau berisiko untuk dibina. Mungkin dua pad terlalu dekat. Mungkin jejak tidak dapat mengendalikan arus. DFM membantu menangkap isu -isu tersebut lebih awal.

DFA, atau reka bentuk untuk pemasangan, melihat betapa mudahnya untuk meletakkan semuanya bersama -sama. Walaupun reka bentuk berfungsi di atas kertas, adakah ia berfungsi semasa perhimpunan berkelajuan tinggi? Bolehkah sesuatu beralih semasa reflow atau disekat semasa pemeriksaan? Itulah yang dibantu oleh DFA.

Kedua -dua DFM dan DFA menghalang kerja semula, kelewatan, dan kecacatan yang mahal. Mereka menjimatkan masa dan bahan dengan memastikan reka bentuk lembaga tidak akan menyebabkan masalah semasa pengeluaran.

Perolehan Komponen dan Kawalan Kualiti

Sebaik sahaja reka bentuk melewati pemeriksaan, sudah tiba masanya untuk mengumpulkan bahagian. Rang Undang -Undang Bahan, atau BOM, menyenaraikan setiap perintang, kapasitor, cip, dan penyambung yang diperlukan. Tetapi memerintahkan mereka bukan hanya mengklik butang.

Pengilang perlu mencari pembekal yang dipercayai yang menawarkan komponen asal dan diuji. Tiada knock-off. Sebaik sahaja bahagian -bahagian tiba, kawalan kualiti masuk masuk. Langkah ini mengesahkan saiz, pembungkusan, dan keadaan setiap kumpulan. Bahagian dengan benteng yang dibengkokkan atau gulungan yang patah tidak pergi ke papan.

Mempunyai komponen yang disahkan di tangan bermakna tahap SMT dan THT boleh bermula dengan lancar -tanpa risiko kebolehpercayaan atau pematuhan.

Peringkat 2: Perhimpunan Teknologi Permukaan (SMT)

Teknologi Mount Surface, atau SMT, mengendalikan komponen kecil yang duduk rata di papan. Ini termasuk kebanyakan perintang, diod, dan litar bersepadu. Ia adalah kaedah yang paling berkesan dan digunakan secara meluas untuk perhimpunan elektronik moden.

Apakah SMT dalam pemasangan PCB?

SMT membolehkan mesin untuk meletakkan bahagian dengan cepat dengan ketepatan yang luar biasa. Tidak seperti kaedah melalui lubang yang lebih tua, yang memerlukan memimpin ditolak melalui lubang, SMT meletakkan bahagian terus ke permukaan papan. Ia pantas, padat, dan hebat untuk susun atur berkepadatan tinggi.

Langkah 1: Permohonan Tampal Solder

Setiap komponen memerlukan tempat pendaratan melekit. Di sinilah Paste Solder masuk. Paste ini adalah campuran logam serbuk -kebanyakan timah -dengan sedikit perak dan tembaga. Fluks ditambah untuk membantu ia mencairkan dan mengalir kemudian.

Stensil logam diletakkan di atas PCB kosong, dan pes dicetak dengan teliti ke pad. Mesin menyebarkan pes sama rata menggunakan bilah. Sebaik sahaja stensil dikeluarkan, papan memegang gumpalan kecil tampal hanya di mana diperlukan.

Terlalu banyak tampal? Ia boleh pendek dua pad. Terlalu sedikit? Sendi yang lemah atau tiada sambungan. Itulah sebabnya langkah ini kritikal.

Langkah 2: Pilih dan tempat komponen SMD

Sekarang bahawa lembaga itu disediakan, senjata robot pergi bekerja. Menggunakan muncung vakum, mesin pick-and-place merebut setiap bahagian dari gelendong dan meletakkannya di papan. Setiap langkah telah diprogramkan berdasarkan fail reka bentuk. Mesin tahu tepat di mana setiap bahagian milik.

Bahagian kecil seperti perintang 01005, yang hampir tidak lebih besar daripada sebutir debu, tidak ada masalah. Cip atau penyambung yang lebih besar juga diletakkan, hanya dengan muncung yang berbeza.

Proses ini boleh berlaku pada ribuan komponen yang melayari kilat sejam -tanpa kesilapan atau keletihan.

Langkah 3: Proses pematerian reflow

Sekarang bahagian -bahagian perlu dijamin. Itulah tugas ketuhar reflow. Seluruh papan bergerak di tali pinggang penghantar melalui ruang panjang yang memanaskan secara berperingkat.

Pada mulanya, suhu meningkat secara beransur -ansur untuk memanaskan papan. Kemudian ia puncak di atas 217 ° C untuk mencairkan solder. Akhirnya, ia menyejukkan perlahan -lahan supaya solder menguatkan tanpa retak.

Hasilnya? Setiap komponen dikunci di tempat dengan sendi solder yang bersih dan berkilat. Pada papan dua sisi, satu sisi dilakukan terlebih dahulu, maka proses itu berulang untuk sisi lain. Perancangan yang teliti menghalang bahagian -bahagian dari jatuh semasa pas kedua.

Langkah 4: Pemeriksaan Optik (AOI)

Selepas Reflow, sudah tiba masanya untuk memeriksa isu -isu. Komponen mungkin beralih sedikit atau gagal untuk solder. Di situlah pemeriksaan masuk.

Kelompok kecil boleh mendapat pandangan manual di bawah pembesar. Untuk jumlah yang lebih tinggi, pemeriksaan optik automatik -atau AOI -mengambil. Mesin-mesin ini mengimbas papan dengan kamera berkelajuan tinggi. Mereka mengiktiraf refleksi dari solder untuk melihat sendi sejuk atau bahagian yang salah.

Untuk sendi tersembunyi di bawah cip seperti BGA, pemeriksaan sinar-X digunakan. Ia membolehkan juruteknik melihat melalui papan untuk menangkap kecacatan yang anda tidak dapat melihat dari permukaan.

Perhimpunan Teknologi Tahap (THT)

Tidak semua komponen yang dipasang di permukaan. Ada yang masih perlu melalui papan. Di sinilah teknologi melalui lubang masuk. Komponen kuasa, penyambung, atau transformer sering menggunakan kaedah ini.

Apa itu dalam pemasangan PCB?

THT melibatkan komponen dengan petunjuk panjang yang melewati lubang di PCB. Pemimpin ini disolder di sisi lain untuk mewujudkan sambungan mekanikal dan elektrik yang kuat. Ia bagus untuk bahagian tekanan tinggi yang mungkin menghadapi getaran atau panas.

Penyisipan manual komponen melalui lubang

Kebanyakannya bermula dengan juruteknik meletakkan bahagian dengan tangan. Ia tidak secepat SMT, tetapi ia menawarkan fleksibiliti. Pemasang mengikuti panduan penempatan, menonton orientasi, polariti, dan jarak.

Langkah berjaga-jaga anti-statik adalah suatu keharusan, terutamanya untuk cip sensitif. Satu zap yang salah boleh merosakkan komponen mahal.

Setelah diletakkan, papan dipindahkan ke kawasan pematerian.

Pematerian gelombang dijelaskan

Untuk kelompok yang lebih besar, pematerian gelombang adalah kaedah go-to. Lembaga bergerak ke atas mandi solder cair. Gelombang naik dan menyentuh bahagian bawah, pematerian semua petunjuk terdedah dalam beberapa saat.

Kaedah ini cepat dan boleh dipercayai-tetapi hanya untuk perhimpunan tunggal atau selektif. Papan dua sisi memerlukan pengendalian khas atau pematerian manual untuk mengelakkan bahagian yang merosakkan yang sudah ada.

Peringkat 4: Prosedur pasca pemasangan

Sebaik sahaja semua bahagian dihidupkan dan disolder, masih ada lagi yang perlu dilakukan. Pemprosesan pasca memastikan lembaga itu bersih, berfungsi, dan dilindungi.

Pembersihan dan penyingkiran fluks

Soldering daun di belakang fluks. Ia kelihatan tidak berbahaya tetapi boleh menghancurkan sendi dari masa ke masa. Ia juga menjerat kelembapan dan habuk. Itulah sebabnya pembersihan adalah penting.

Juruteknik menggunakan air berair dan pencuci tekanan tinggi. Tiada ion bermakna tiada litar pintas. Selepas itu, udara termampat menghilangkan kelembapan untuk meninggalkan papan kering dan siap.

Pemeriksaan akhir dan sentuhan

Sebelum apa -apa kapal, ada satu lagi pemeriksaan. Juruteknik mencari jambatan solder, bahagian yang hilang, atau kecacatan kosmetik. X-ray digunakan lagi jika diperlukan.

Jika ada masalah yang dijumpai, mereka tetap secara manual. Besi pematerian dan beberapa fluks boleh membaiki sendi sejuk atau mengisi kawasan yang lemah.

Pengaturcaraan IC

Sesetengah papan memerlukan otak. Di sinilah firmware masuk. Menggunakan antara muka USB, perisian dimuat naik ke IC di papan.

Langkah ini boleh termasuk pemeriksaan penentukuran atau versi, bergantung kepada projek. Tanpa pengaturcaraan, lembaga mungkin kelihatan sempurna tetapi tidak melakukan apa -apa.

Ujian Fungsian (FCT)

Ujian besar terakhir mensimulasikan penggunaan dunia nyata. Kuasa digunakan. Isyarat dihantar. Juruteknik menonton bagaimana lembaga bertindak balas. Adakah voltan stabil? Adakah skrin menyala? Adakah butang berfungsi?

Jika ada yang dimatikan, ia diperhatikan dan ditetapkan. Ini adalah langkah terakhir sebelum papan masuk ke produk -atau gagal dan dibatalkan.

Perhimpunan PCB mungkin terdengar mudah pada mulanya, tetapi setiap langkah penuh dengan perincian dan ketepatan. Setiap bahagian, sendi, dan jejak memainkan peranan dalam membuat elektronik berfungsi dengan cara yang kita harapkan.

SMT vs THT vs Teknologi Campuran dalam pemasangan PCB

Apabila memasang PCB, tidak ada satu-saiz-sesuai-semua kaedah. Teknologi Mount Surface (SMT), Teknologi Melalui Lubang (THT), dan teknologi campuran masing-masing mempunyai kekuatan dan had mereka sendiri bergantung kepada projek.

SMT adalah pantas, padat, dan sangat automatik. Ia sesuai untuk bahagian kecil seperti perintang atau IC, terutamanya apabila anda menghasilkan kelompok besar. Mesin mengendalikan hampir segala -galanya, yang menjadikan kos buruh rendah. Tetapi ia tidak berfungsi dengan baik untuk komponen besar dan berat yang memerlukan kekuatan mekanikal.

Di sinilah tht masuk. Ia bagus untuk penyambung, gegelung, atau bahagian kuasa yang perlu tetap teguh. Komponen pergi melalui papan dan disolder di sisi lain. Ia mengambil masa yang lebih lama dan lebih mahal, terutamanya apabila dilakukan secara manual, tetapi menawarkan sokongan fizikal yang lebih kuat.

Teknologi campuran menggunakan kedua -duanya. Itu biasa dalam reka bentuk moden di mana papan membawa cip logik kecil dan bahagian kuasa besar. Jika dirancang dengan betul, kedua -dua kaedah berfungsi bersama. Letakkan bahagian SMT yang pertama menggunakan reflow, kemudian tambahkan bahagian -bahagian THT dan lari pematerian gelombang -atau gunakan pematerian tangan jika kuantiti kecil.

Untuk mengelakkan masalah, pereka harus memisahkan bahagian -bahagian, elakkan jarak yang ketat berhampiran lubang, dan ikuti urutan perhimpunan yang betul. Melakukan ini menjadikan binaan dengan lancar dan mengurangkan kerja semula yang mahal.

Kecacatan pemasangan PCB biasa dan bagaimana untuk mengelakkannya

Malah garisan pemasangan yang paling maju boleh menghadapi masalah. Mengetahui kecacatan pemasangan PCB yang paling biasa membantu menangkap isu -isu awal dan mengelakkan papan yang sia -sia. Berikut adalah beberapa yang sering muncul.

Sendi solder sejuk

Ini berlaku apabila solder tidak mencairkan sepenuhnya atau ikatan. Ia kelihatan membosankan atau kasar dan menyebabkan sambungan elektrik yang lemah atau tidak boleh dipercayai. Ia biasanya datang dari pemanasan yang buruk semasa pematerian reflow atau gelombang. Untuk mengelakkannya, periksa profil suhu dan pastikan ketuhar ditentukur dengan betul.

Tombstoning

Tombstoning mendapat namanya dari bagaimana bahagian -bahagian kecil seperti perintang berdiri di satu hujung, seperti batu nisan. Satu sisi komponen mengangkat pad kerana pemanasan yang tidak sekata atau ketegangan permukaan terlalu banyak dari solder. Ia biasa pada cip kecil apabila tampal digunakan secara tidak sekata. Reka bentuk stensil yang baik dan kawalan reflow membantu mencegahnya.

Solder Bridging

Apabila solder menghubungkan dua pad yang tidak boleh disentuh, ia mewujudkan jambatan. Ini boleh menyebabkan litar pintas. Terlalu banyak tampal solder atau penjajaran yang lemah semasa penempatan adalah punca biasa. Menggunakan mesin AOI dan menyesuaikan ketebalan stensil dapat mengurangkan risiko ini.

Komponen yang tidak disengajakan

Jika komponen beralih semasa penempatan atau reflow, ia mungkin tidak menyambung sama sekali. Mesin mestilah dikalibrasi dengan baik, dan tampalan harus digunakan secara merata untuk memegang bahagian-bahagian di tempat sehingga pematerian mengunci mereka.

Kesimpulan

Proses pemasangan PCB melibatkan pelbagai langkah, dari pemeriksaan reka bentuk dan penempatan komponen untuk pematerian dan ujian akhir. Setiap peringkat -sama ada SMT, THT, atau campuran -memerlukan perhatian terhadap perincian dan ketepatan. Memilih kaedah yang betul, memeriksa kerap, dan memastikan perhimpunan bersih membantu mencegah masalah yang mahal. Untuk projek yang kompleks, ia sentiasa pintar untuk bekerjasama dengan profesional yang memahami kedua -dua teknologi dan piawaian kualiti yang memastikan setiap PCB berfungsi seperti yang diharapkan. Selamat datang untuk menyemak produk sokongan syarikat kami, seperti Mesin memberus pengisar PCB, Peralatan pengeringan UV.

Soalan Lazim

Apakah perbezaan antara PCB dan PCBA?

PCB merujuk kepada papan litar bercetak tanpa sebarang komponen. PCBA bermaksud lembaga mempunyai semua komponen yang dipasang dan bersedia untuk digunakan.

Mengapa kedua -dua SMT dan THT digunakan dalam pemasangan PCB?

SMT hebat untuk komponen kecil dan ringan. THT lebih baik untuk bahagian yang memerlukan sokongan mekanikal yang kuat. Banyak papan menggunakan kedua -dua kaedah.

Apakah tujuan pematerian reflow?

Reflow soldering mencairkan tampal solder supaya ia mengikat komponen ke lembaga. Ia adalah kunci untuk mendapatkan peranti yang dipasang di permukaan.

Bagaimana anda menghalang kecacatan pematerian seperti merapatkan?

Gunakan ketebalan stensil yang betul, gunakan tampal dengan berhati -hati, dan jalankan pemeriksaan biasa seperti AOI untuk menangkap masalah awal.

Bolehkah satu PCB mempunyai komponen di kedua -dua belah pihak?

Ya, papan dua sisi adalah perkara biasa. Setiap sisi dipasang dan disolder secara berasingan, sering bermula dengan sisi yang lebih mudah.