Vous êtes-vous déjà demandé comment fonctionne réellement votre smartphone ou votre ordinateur? Tout commence par quelque chose appelé Assembly PCB - le processus qui donne vie aux circuits électroniques. Sans cela, les appareils modernes n'existeraient pas.

L'ensemble PCB connecte tous les composants essentiels sur une carte de circuit imprimé. Comprendre ce processus vous aide à mieux concevoir, à résoudre les problèmes plus rapidement et à éviter les erreurs coûteuses.

Dans cet article, vous apprendrez ce qu'est l'assemblage de PCB, pourquoi il est important et comment chaque étape fonctionne - du début à la fin.

Qu'est-ce que l'assemblage de PCB?

Les circuits imprimés, ou PCB, sont partout. Des téléphones aux réfrigérateurs, ce sont les planches minces, souvent vertes avec des lignes de cuivre qui relient différentes pièces électroniques. Mais par eux-mêmes, les PCB ne font rien. Ce ne sont que les routes vides. Ce qui les fait fonctionner, c'est le processus d'assemblage PCB ou PCBA.

Voici où ça devient intéressant. Un PCB est juste la base - comme une toile vierge. PCBA signifie que nous ajoutons réellement les composants, comme les résistances, les puces et les connecteurs, sur cette carte afin qu'il puisse fonctionner. Cela se fait en utilisant différentes technologies, souvent SMT et THT, et comprend la soudure, l'inspection et les tests.

Il est facile de confondre la fabrication de PCB avec l'assemblage, mais ils ne sont pas les mêmes. La fabrication se concentre sur la fabrication de la planche nue à l'aide de couches de cuivre, de fibre de verre, de masque de soudure et d'écran à soie. L'assemblage se produit après cela - il s'agit de placer et de sécuriser les pièces qui font fonctionner la planche.

Vous trouverez des PCB assemblés dans toutes sortes d'électronique. Pensez aux smartphones, aux téléviseurs, aux vélos électriques, aux machines à laver, aux routeurs ou même aux machines dans les usines. Certains sont minuscules, remplis de petits chips. D'autres sont grands et chargés de pièces de manipulation de puissance. Quelle que soit la taille, PCBA est ce qui transforme une carte silencieuse en quelque chose qui traite, connecte ou alimente votre appareil.

Aperçu du processus d'assemblage PCB

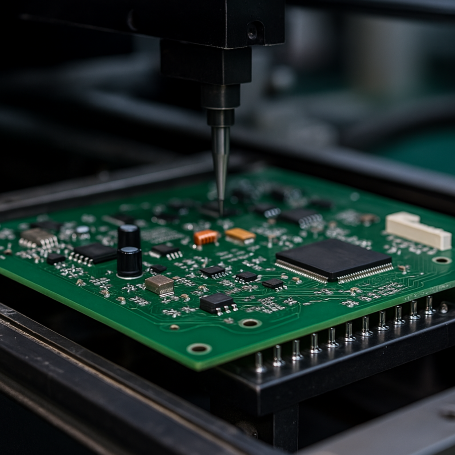

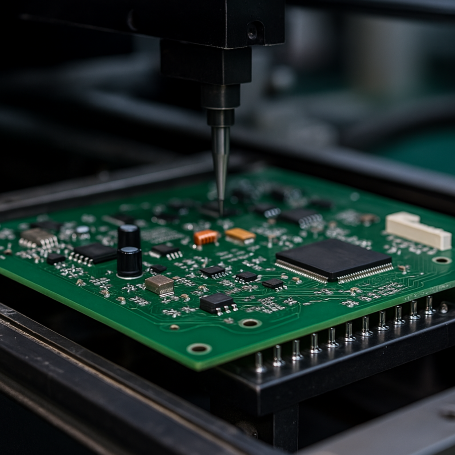

Avant qu'une carte de circuit imprimé ne fasse quoi que ce soit d'utile, elle passe par plusieurs étapes clés. Le processus d'assemblage PCB est un mélange d'étapes automatisées et de travaux pratiques. Tout commence par le pré-assemblage, se déplace à travers les étapes SMT et THT, et se termine par le post-traitement.

Pendant le pré-assemblage, l'accent est mis sur l'examen de la conception. Cela signifie vérifier les fichiers Gerber et la nomenclature, ou la facture de matériel. Ces fichiers indiquent à l'assembleur quoi construire, quelles pièces sont nécessaires et comment elles s'assemblent. Une nomination solide évite les retards, les pièces manquantes ou les erreurs plus tard. Les ingénieurs effectuent également des vérifications DFM pour s'assurer que la carte est réellement construite. Si l'espacement est éteint ou si les coussinets sont trop petits, les problèmes apparaissent rapidement.

Vient ensuite la scène SMT. C'est là que de minuscules composants sont placés à la surface de la planche. Les machines appliquent la pâte de soudure à des endroits spécifiques, puis choisissez et placez les composants avec une précision robotique. Après cela, la planche entre dans un four de reflux pour que la pâte se fonte et durcit en articulations solides.

S'il y a des pièces plus grandes qui ne peuvent pas être montées à la surface, nous nous déplaçons vers le tht. Ici, les pièces avec de longues pistes passent par des trous dans le tableau. Ceux-ci sont soudés à la main ou par le soudage des ondes, où la soudure fondée s'écoule au bas de la planche.

Après l'assemblage, il est temps de post-traitement. Cela comprend le nettoyage de la planche, la programmation des puces, l'exécution de tests fonctionnels et parfois l'ajout d'un revêtement protecteur. Ces étapes s'assurent que le conseil d'administration fonctionne non seulement, mais reste fiable lorsqu'il est utilisé dans le monde réel.

Étapes majeures de l'assemblage PCB

Étape 1: préparation de pré-assemblage

Avant que les composants ne touchent la carte, la phase de pré-assemblage donne le ton à tout ce qui suit. À ce stade, les fichiers de conception sont revérifiés, les pièces proviennent des pièces et les bases sont posées pour éviter les problèmes.

Qu'est-ce que l'analyse DFM / DFA?

DFM signifie conception pour la fabrication. C'est un processus où les ingénieurs examinent votre disposition de circuits et les placements de composants pour repérer tout ce qui est difficile ou risqué à construire. Peut-être que deux pads sont trop proches. Peut-être que les traces ne peuvent pas gérer le courant. DFM aide à prendre ces problèmes tôt.

DFA, ou Design for Assembly, examine à quel point il est facile de tout assembler. Même si la conception fonctionne sur papier, fonctionnera-t-elle pendant l'assemblage à grande vitesse? Quelque chose pourrait-il se déplacer pendant la reflux ou être bloqué pendant l'inspection? C'est ce à quoi DFA aide à répondre.

Le DFM et le DFA empêchent les retouches, les retards et les défauts coûteux. Ils économisent du temps et des matériaux en s'assurant que la conception de la planche ne causera pas de problèmes pendant la production.

Procurement des composants et contrôle de la qualité

Une fois que la conception passe l'inspection, il est temps de rassembler des pièces. Le billet de matériaux, ou Bom, répertorie chaque résistance, condensateur, puce et connecteur dont il aura besoin. Mais les commander n'est pas seulement en cliquant sur un bouton.

Les fabricants doivent trouver des fournisseurs de confiance qui offrent des composants originaux et testés. Pas de licenciements. Une fois que les pièces arrivent, le contrôle de la qualité entrant entre en jeu. Cette étape vérifie la taille, l'emballage et l'état de chaque lot. Les pièces avec des fils pliés ou des moulinets cassés ne vont pas sur la planche.

Avoir des composants vérifiés en main signifie que les étapes SMT et THT peuvent commencer en douceur, sans risquer la fiabilité ou la conformité.

Étape 2: Ensemble de technologie de montage de surface (SMT)

La technologie de montage de surface, ou SMT, gère les minuscules composants qui sont assis à plat sur la planche. Il s'agit notamment de la plupart des résistances, des diodes et des circuits intégrés. C'est la méthode la plus efficace et la plus utilisée pour l'assemblage électronique moderne.

Qu'est-ce que SMT dans l'assemblage PCB?

SMT permet aux machines de placer rapidement des pièces avec une précision incroyable. Contrairement à la méthode plus ancienne à travers, qui a besoin de plombs poussés à travers les trous, SMT place des pièces directement sur la surface de la planche. Il est rapide, compact et idéal pour les dispositions à haute densité.

Étape 1: Application de pâte de soudure

Chaque composant a besoin d'un point d'atterrissage collant. C'est là que la pâte de soudure entre en jeu. Cette pâte est un mélange de métal en poudre - principalement de l'étain - avec un peu d'argent et de cuivre. Le flux est ajouté pour l'aider à fondre et à couler plus tard.

Un pochoir en métal est placé sur le PCB nu et la pâte est soigneusement imprimée sur les coussinets. Les machines étalent la pâte uniformément à l'aide d'une lame. Une fois le pochoir retiré, la planche contient de petites taches de pâte uniquement si nécessaire.

Trop de pâte? Il pourrait court-circuiter deux coussinets. Trop peu? Une articulation faible ou pas de connexion. C'est pourquoi cette étape est critique.

Étape 2: Pick-and-Place des composants SMD

Maintenant que la planche est préparée, les bras robotiques vont travailler. À l'aide de buses sous vide, la machine à pick-and-place attrape chaque partie à partir d'une bobine et la place sur la planche. Chaque mouvement est préprogrammé en fonction du fichier de conception. La machine sait exactement à quoi appartient chaque pièce.

De petites pièces comme les résistances 01005, qui sont à peine plus grandes qu'un grain de poussière, ne sont pas un problème. Des puces ou connecteurs plus gros sont également placés, juste avec différentes buses.

Ce processus peut se produire à une vitesse de foudre - en plaçant des milliers de composants par heure - sans erreurs ou fatigue.

Étape 3: Processus de soudage de reflux

Maintenant, les pièces doivent être sécurisées. C'est le travail du four de reflux. L'ensemble de la planche se déplace sur un tapis roulant à travers une longue chambre qui chauffe par étapes.

Au début, la température augmente progressivement pour réchauffer la planche. Ensuite, il culmine au-dessus de 217 ° C pour faire fondre la soudure. Enfin, il se refroidit lentement pour que la soudure se solidifie sans se fissurer.

Le résultat? Chaque composant est verrouillé en place par un joint de soudure propre et brillant. Sur les planches double face, un côté se fait d'abord, puis le processus se répète pour l'autre côté. Une planification minutieuse empêche les pièces de tomber pendant la deuxième passe.

Étape 4: Inspection optique (AOI)

Après reflux, il est temps de vérifier les problèmes. Les composants peuvent se déplacer légèrement ou ne pas souder. C'est là que l'inspection entre en jeu.

Les petits lots peuvent obtenir un aspect manuel sous les lanceurs. Pour des volumes plus élevés, l'inspection optique automatique - ou AOI - se déroule. Ces machines scannent la carte avec des caméras à grande vitesse. Ils reconnaissent les réflexions de la soudure pour repérer les joints froids ou les pièces mal alignées.

Pour les joints cachés sous des puces comme les BGAS, l'inspection des rayons X est utilisée. Il permet aux techniciens de voir à travers la planche pour attraper des défauts que vous ne pouvez pas repérer de la surface.

Étape 3: Assemblage de technologies à travers le trou (THT)

Tous les composants ne sont pas montés en surface. Certains ont encore besoin de passer par le conseil d'administration. C'est là que la technologie à travers le trou est. Les composants d'alimentation, les connecteurs ou les transformateurs utilisent souvent cette méthode.

Qu'est-ce que cet assemblage PCB?

Le THT implique des composants avec de longues pistes qui traversent les trous dans le PCB. Ces fils sont soudés de l'autre côté pour créer une forte connexion mécanique et électrique. C'est idéal pour les pièces à stress élevé qui pourraient faire face à des vibrations ou à la chaleur.

Insertion manuelle des composants à travers

La plupart des ThT commencent par un technicien plaçant des pièces à la main. Ce n'est pas aussi rapide que SMT, mais il offre une flexibilité. L'assembleur suit le guide de placement, en surveillant l'orientation, la polarité et l'espacement.

Les précautions antistatiques sont un must, en particulier pour les puces sensibles. Un mauvais zap peut ruiner un composant coûteux.

Une fois placée, la planche est déplacée vers la zone de soudage.

La soudure d'onde expliquée

Pour les lots plus grands, le soudage des ondes est la méthode incontournable. Les planches se déplacent sur un bain de soudure fondée. Une vague monte et touche le dessous, soudant tous les fils exposés en secondes.

Cette méthode est rapide et fiable, mais ce n'est que pour les assemblages à un seul côté ou sélectif. Les planches double face ont besoin d'une manipulation spéciale ou d'une soudure manuelle pour éviter d'endommager les pièces déjà en place.

Étape 4: Procédures post-assemblage

Une fois que toutes les pièces sont activées et soudées, il y a encore plus à faire. Le post-traitement garantit que le conseil d'administration est propre, fonctionnel et protégé.

Nettoyage et élimination du flux

La soudure laisse derrière lui. Il a l'air inoffensif mais peut corroder les joints au fil du temps. Il piège également l'humidité et la poussière. C'est pourquoi le nettoyage est essentiel.

Les techniciens utilisent de l'eau déionisée et des rondelles à haute pression. Aucun ions ne signifie pas de courts circuits. Ensuite, l'air comprimé élimine l'humidité pour laisser la planche sèche et prête.

Inspection finale et retouches

Avant que tout l'expédie, il y a une autre inspection. Les techniciens recherchent des ponts de soudure, des pièces manquantes ou des défauts cosmétiques. Les rayons X sont à nouveau utilisés si nécessaire.

Si des problèmes sont trouvés, ils sont fixes manuellement. Un fer à souder et un peu de flux peut réparer les joints froids ou remplir des zones faibles.

Programmation IC

Certains planches ont besoin d'un cerveau. C'est là que le firmware entre en jeu. À l'aide d'une interface USB, le logiciel est téléchargé sur l'IC sur le tableau.

Cette étape peut inclure des vérifications d'étalonnage ou de version, selon le projet. Sans programmation, le tableau peut être parfait mais ne faites rien.

Tests fonctionnels (FCT)

Le dernier grand test simule une utilisation réelle. La puissance est appliquée. Des signaux sont envoyés. Les techniciens regardent comment le conseil réagit. La tension est-elle stable? L'écran s'allume-t-il? Les boutons fonctionnent-ils?

Si quelque chose est désactivé, il est noté et fixé. Il s'agit de la dernière étape avant que les planches entrent dans les produits - ou échouent et passez au rebut.

L'assemblage de PCB peut sembler simple au début, mais chaque étape est remplie de détails et de précision. Chaque partie, joint et trace joue un rôle dans la fait que l'électronique fonctionne comme nous l'attendons.

SMT vs tht vs technologie mixte dans l'assemblage de PCB

Lors de l'assemblage des PCB, il n'y a pas de méthode unique. La technologie de montage de surface (SMT), la technologie à travers le trou (THT) et la technologie mixte ont chacune leurs propres forces et limites en fonction du projet.

SMT est rapide, compact et hautement automatisé. Il est parfait pour les petites parties comme les résistances ou les circuits intégrés, surtout lorsque vous produisez de grands lots. Les machines gèrent presque tout, ce qui maintient les coûts de main-d'œuvre bas. Mais cela ne fonctionne pas bien pour les grands composants lourds qui ont besoin d'une résistance mécanique.

C'est là que cela entre en jeu. Il est idéal pour les connecteurs, les bobines ou les pièces électriques qui doivent rester fermement attachées. Les composants passent par la planche et sont soudés de l'autre côté. Cela prend plus de temps et coûte plus cher, surtout lorsqu'il est fait manuellement, mais offre un soutien physique plus fort.

La technologie mixte utilise les deux. C'est courant dans les conceptions modernes où les planches transportent de petites puces logiques et de grandes pièces électriques. Si bien planifié, les deux méthodes fonctionnent ensemble. Placez d'abord les pièces SMT à l'aide de reflux, puis ajoutez les pièces et exécutez le soudage des ondes ou utilisez la soudure de main si la quantité est petite.

Pour éviter les problèmes, les concepteurs doivent séparer les pièces à côte, éviter l'espacement serré près des trous et suivre la séquence d'assemblage droit. Cela maintient la construction en douceur et réduit les retouches coûteuses.

Défauts d'assemblage PCB communs et comment les éviter

Même les lignes de montage les plus avancées peuvent rencontrer des problèmes. Connaître les défauts d'assemblage des PCB les plus courants aide à prendre les problèmes tôt et à éviter les planches gaspillées. En voici quelques-unes qui apparaissent souvent.

Joints de soudure froide

Cela se produit lorsque la soudure ne fonde pas entièrement ou ne se lie pas. Il a l'air terne ou granuleux et provoque des connexions électriques faibles ou peu fiables. Il provient généralement d'un mauvais chauffage lors de la reflux ou du soudage des vagues. Pour l'éviter, vérifiez les profils de température et assurez-vous que le four est correctement calibré.

Tombe

Tombstoning tire son nom de la façon dont de petites parties comme les résistances se tiennent à une extrémité, comme une pierre tombale. Un côté du composant soulève le coussin en raison d'un chauffage inégal ou trop de tension de surface de la soudure. Il est courant sur de minuscules puces lorsque la pâte est appliquée de manière inégale. Une bonne conception du pochoir et un contrôle de reflux aident à l'empêcher.

Pontage de soudure

Lorsque Solder relie deux coussinets qui ne devraient pas toucher, il crée un pont. Cela peut provoquer des circuits courts. Trop de pâte de soudure ou un mauvais alignement pendant le placement sont des causes courantes. L'utilisation des machines AOI et le réglage de l'épaisseur du pochoir peuvent réduire ce risque.

Composants mal alignés

Si un composant se déplace pendant le placement ou le reflux, il peut ne pas se connecter du tout. Les machines doivent être bien calibrées et la pâte doit être appliquée uniformément pour maintenir les pièces en place jusqu'à ce que la soudure les verrouille.

Conclusion

Le processus d'assemblage de PCB implique plusieurs étapes, des vérifications de conception et du placement des composants à la soudure et aux tests finaux. Chaque étape - que ce soit SMT, ThT ou un mélange - requise l'attention aux détails et à la précision. Choisir la bonne méthode, inspecter souvent et garantir une assemblée propre aide à prévenir les problèmes coûteux. Pour les projets complexes, il est toujours intelligent de travailler avec des professionnels qui comprennent à la fois la technologie et les normes de qualité qui garantissent que chaque PCB fonctionne comme prévu. Bienvenue pour consulter les produits de soutien de notre entreprise, tels que Machine de brossage de broyage PCB, Équipement de séchage UV.

FAQ

Quelle est la différence entre PCB et PCBA?

PCB fait référence à la carte de circuit imprimé nu sans aucun composant. PCBA signifie que la carte a tous les composants assemblés et est prêt à l'emploi.

Pourquoi SMT et THT sont-ils utilisés dans l'assemblage de PCB?

SMT est idéal pour les petits composants légers. Il est meilleur pour les pièces qui nécessitent un fort soutien mécanique. De nombreux conseils utilisent les deux méthodes.

Quel est le but de la soudure de reflux?

Le soudage de reflux fait fondre la pâte de soudure afin qu'elle lie les composants à la carte. Il est essentiel pour sécuriser les appareils montés sur surface.

Comment empêchez-vous les défauts de soudage comme le pontage?

Utilisez la bonne épaisseur du pochoir, appliquez soigneusement la pâte et exécutez des inspections régulières comme AOI pour rencontrer des problèmes tôt.

Un PCB peut-il avoir des composants des deux côtés?

Oui, les planches double face sont courantes. Chaque côté est assemblé et soudé séparément, commençant souvent par le côté plus simple.