Já se perguntou como seu smartphone ou computador realmente funciona? Tudo começa com algo chamado montagem de PCB - o processo que dá vida aos circuitos eletrônicos. Sem ele, os dispositivos modernos não existiriam.

O conjunto do PCB conecta todos os componentes essenciais a uma placa de circuito. Compreender esse processo ajuda a projetar melhor, corrigir problemas mais rapidamente e evitar erros dispendiosos.

Nesta postagem, você aprenderá o que é o conjunto da PCB, por que é importante e como cada etapa funciona - do início ao fim.

O que é montagem de PCB?

As placas de circuito impressas, ou PCBs, estão em toda parte. Dos telefones a geladeiras, são as placas finas e geralmente verdes com linhas de cobre que vinculam diferentes peças eletrônicas. Mas, por si só, os PCBs não fazem nada. Eles são apenas as estradas vazias. O que os faz funcionar é o processo de montagem de PCB ou PCBA.

Aqui é onde fica interessante. Um PCB é apenas a base - como uma tela em branco. PCBA significa que estamos realmente adicionando os componentes, como resistores, chips e conectores, para essa placa para que possa funcionar. Isso é feito usando tecnologias diferentes, geralmente SMT e THT, e inclui solda, inspeção e teste.

É fácil confundir a fabricação de PCB com a montagem, mas eles não são iguais. A fabricação se concentra em fazer a tábua nua usando camadas de cobre, fibra de vidro, máscara de solda e serigrafia. A assembléia acontece depois disso - trata -se de colocar e proteger as peças que fazem a placa funcionar.

Você encontrará PCBs montados em todos os tipos de eletrônicos. Pense em smartphones, TVs, bicicletas elétricas, máquinas de lavar, roteadores ou até máquinas em fábricas. Alguns são pequenos, embalados com fichas pequenas. Outros são grandes e carregados com peças de manuseio de potência. Não importa o tamanho, o PCBA é o que transforma uma placa silenciosa em algo que processa, conecta ou alimenta seu dispositivo.

Visão geral do processo de montagem da PCB

Antes de uma placa de circuito fazer algo útil, ela passa por vários estágios -chave. O processo de montagem da PCB é uma mistura de etapas automatizadas e trabalho prático. Tudo começa com a pré-montagem, move-se através dos estágios SMT e THT e termina no pós-processamento.

Durante a pré-montagem, o foco está em revisar o design. Isso significa verificar os arquivos Gerber e Bom, ou Letra de Materiais. Esses arquivos dizem ao assembler o que construir, quais peças são necessárias e como elas se encaixam. Um bom nascido evita atrasos, peças ausentes ou erros posteriormente. Os engenheiros também executam verificações do DFM para garantir que a placa seja realmente edificável. Se o espaçamento estiver desligado ou as almofadas são muito pequenas, os problemas surgem rapidamente.

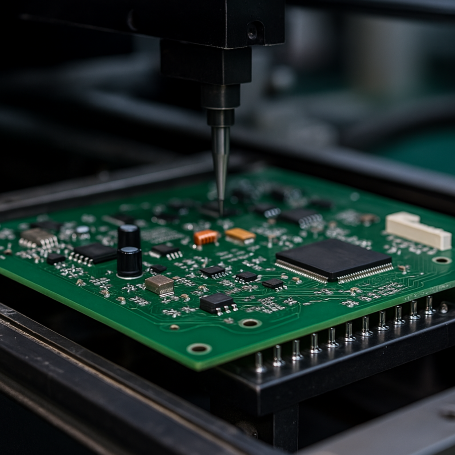

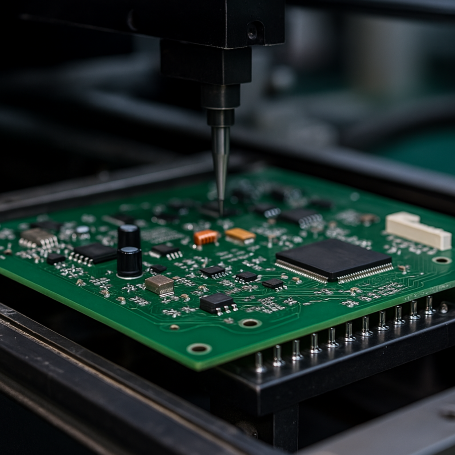

Em seguida, vem o estágio SMT. É aqui que os pequenos componentes são colocados na superfície da placa. As máquinas aplicam pasta de solda a pontos específicos e coloque e coloque componentes com precisão robótica. Depois disso, a prancha entra em um forno de reflexão para que a pasta derrete e endureça em articulações sólidas.

Se houver peças maiores que não puderem ser montadas na superfície, avançamos para isso. Aqui, peças com pistas longas passam por buracos no quadro. Estes são soldados à mão ou por solda onda, onde a solda fundida flui na parte inferior da placa.

Após a montagem, é hora de pós-processamento. Isso inclui limpar a placa, programar quaisquer chips, executar testes funcionais e, às vezes, adicionar um revestimento protetor. Essas etapas garantem que o conselho não apenas funcione, mas permaneça confiável quando usado no mundo real.

Principais etapas da montagem da PCB

Etapa 1: Preparação pré-montagem

Antes de qualquer componente tocar na placa, a fase pré-montagem define o tom para tudo o que se segue. Neste ponto, os arquivos de design são verificados duas vezes, as peças são adquiridas e as bases são colocadas para evitar problemas na linha.

O que é análise DFM/DFA?

DFM significa design para fabricação. É um processo em que os engenheiros revisam o layout do seu circuito e os canais de componentes para identificar qualquer coisa complicada ou arriscada de construir. Talvez duas almofadas estejam muito próximas. Talvez os traços não possam lidar com a corrente. O DFM ajuda a capturar esses problemas mais cedo.

DFA, ou design para montagem, analisa como é fácil montar tudo junto. Mesmo que o design funcione no papel, ele funcionará durante a montagem de alta velocidade? Algo poderia mudar durante o refluxo ou ser bloqueado durante a inspeção? É isso que o DFA ajuda a responder.

Tanto o DFM quanto o DFA impedem retrabalho, atrasos e defeitos caros. Eles economizam tempo e materiais, certificando -se de que o design da placa não cause problemas durante a produção.

Componente aquisição e controle de qualidade

Depois que o design passa a inspeção, é hora de reunir peças. A lista de materiais, ou nascida, lista todos os resistores, capacitores, chip e conector que a montagem precisará. Mas encomendá -los não está apenas clicando em um botão.

Os fabricantes precisam encontrar fornecedores confiáveis que ofereçam componentes originais e testados. Sem imitações. Quando as peças chegam, o controle de qualidade entra em ação. Esta etapa verifica o tamanho, a embalagem e a condição de cada lote. Peças com pistas dobradas ou bobinas quebradas não entram no quadro.

Ter componentes verificados em mãos significa que os estágios SMT e tht podem começar sem problemas - sem o risco de confiabilidade ou conformidade.

Estágio 2: montagem de montagem de superfície (SMT)

A tecnologia de montagem de superfície, ou SMT, lida com os pequenos componentes que ficam planos na placa. Isso inclui a maioria dos resistores, diodos e circuitos integrados. É o método mais eficiente e amplamente utilizado para a montagem eletrônica moderna.

O que é SMT na montagem da PCB?

O SMT permite que as máquinas coloquem peças rapidamente com uma precisão incrível. Ao contrário do método mais antigo do orifício, que precisa de leads empurrados pelos orifícios, o SMT coloca peças diretamente na superfície da placa. É rápido, compacto e ótimo para layouts de alta densidade.

Etapa 1: aplicação de pasta de solda

Todo componente precisa de um local de pouso pegajoso. É aí que entra a pasta de solda. Esta pasta é uma mistura de metal em pó - principalmente a lata - com um pouco de prata e cobre. O fluxo é adicionado para ajudá -lo a derreter e fluir mais tarde.

Um estêncil de metal é colocado sobre a PCB nua e a pasta é cuidadosamente impressa nas almofadas. As máquinas espalham a pasta uniformemente usando uma lâmina. Depois que o estêncil é removido, a placa contém pequenas bolhas de pasta apenas quando necessário.

Pasta demais? Pode curtir duas almofadas. Muito pouco? Uma articulação fraca ou nenhuma conexão. É por isso que essa etapa é crítica.

Etapa 2: Pick-and-place of SMD Components

Agora que o conselho está preparado, os braços robóticos vão trabalhar. Usando bicos de vácuo, a máquina de pick-and-plástico pega cada parte de um carretel e o coloca no tabuleiro. Cada movimento é pré-programado com base no arquivo de design. A máquina sabe exatamente onde pertence cada parte.

Peças pequenas como 01005 resistores, que são apenas maiores que um grão de poeira, não são problemas. Chips ou conectores maiores também são colocados, apenas com bicos diferentes.

Esse processo pode acontecer na velocidade da luz - colocando milhares de componentes por hora - sem erros ou fadiga.

Etapa 3: Processo de soldagem de reflexão

Agora as peças precisam ser protegidas. Esse é o trabalho do forno de reflexão. Toda a prancha viaja em uma correia transportadora através de uma longa câmara que aquece em palcos.

A princípio, a temperatura aumenta gradualmente para aquecer a placa. Em seguida, atinge o pico acima de 217 ° C para derreter a solda. Finalmente, ele esfria lentamente para que a solda solidifique sem rachadura.

O resultado? Cada componente é bloqueado por uma junta de solda limpa e brilhante. Nas placas de dupla face, um lado é feito primeiro e, em seguida, o processo se repete para o outro lado. O planejamento cuidadoso impede que as peças caam durante o segundo passe.

Etapa 4: Inspeção óptica (AOI)

Após o refluxo, é hora de verificar se há problemas. Os componentes podem mudar um pouco ou deixar de soldar. É aí que entra a inspeção.

Pequenos lotes podem ter uma aparência manual sob amplos. Para volumes mais altos, a inspeção óptica automática - ou Aoi - acaba com o tempo. Essas máquinas digitalizam a placa com câmeras de alta velocidade. Eles reconhecem reflexões da solda para identificar juntas frias ou peças desalinhadas.

Para juntas ocultas em chips como BGAs, a inspeção de raios-X é usada. Permite que os técnicos vejam através do quadro para capturar defeitos que você não pode identificar da superfície.

Etapa 3: Assembléia de tecnologia do orifício (THT)

Nem todos os componentes são montados na superfície. Alguns ainda precisam passar pelo quadro. É aqui que entra a tecnologia de orifício por meio. Componentes de energia, conectores ou transformadores costumam usar esse método.

O que está na montagem da PCB?

Isso envolve componentes com cabos longos que passam pelos orifícios no PCB. Esses cabos são soldados do outro lado para criar uma forte conexão mecânica e elétrica. É ótimo para peças de alto estresse que podem enfrentar vibração ou calor.

Inserção manual de componentes de orifício por meio

A maior parte do THT começa com um técnico colocando peças à mão. Não é tão rápido quanto o SMT, mas oferece flexibilidade. O assembler segue o guia de colocação, observando orientação, polaridade e espaçamento.

As precauções antiestáticas são obrigatórias, especialmente para chips sensíveis. Um Zap errado pode arruinar um componente caro.

Uma vez colocado, a placa é movida para a área de solda.

Soldagem de ondas explicou

Para lotes maiores, a solda de onda é o método preferido. As placas viajam sobre um banho de solda derretida. Uma onda sobe e toca a parte inferior, solda todos os leads expostos em segundos.

Esse método é rápido e confiável-mas é apenas para conjuntos de um lado ou seletivo. As placas de dupla face precisam de manuseio especial ou solda manual para evitar que as peças danificadas já estivessem no lugar.

Etapa 4: procedimentos pós-montagem

Uma vez que todas as peças estão ligadas e soldadas, ainda há mais a fazer. O pós-processamento garante que a placa seja limpa, funcional e protegida.

Remoção de limpeza e fluxo

Soldante folhas para trás o fluxo. Parece inofensivo, mas pode corroer as juntas ao longo do tempo. Também prende a umidade e a poeira. É por isso que a limpeza é essencial.

Os técnicos usam água desionizada e arruelas de alta pressão. Sem íons significa nenhum curto circuito. Posteriormente, o ar comprimido remove a umidade para deixar a placa seca e pronta.

Inspeção final e retoques

Antes de qualquer coisa, há mais uma inspeção. Os técnicos procuram pontes de solda, peças ausentes ou defeitos cosméticos. O raio-X é usado novamente, se necessário.

Se algum problema for encontrado, eles serão fixos manualmente. Um ferro de solda e algum fluxo podem reparar juntas frias ou preencher áreas fracas.

Programação IC

Algumas placas precisam de um cérebro. É aí que entra o firmware. Usando uma interface USB, o software é carregado no IC na placa.

Esta etapa pode incluir a calibração ou verificações de versão, dependendo do projeto. Sem programação, o conselho pode parecer perfeito, mas não faz nada.

Teste funcional (FCT)

O último grande teste simula o uso do mundo real. A energia é aplicada. Os sinais são enviados. Os técnicos observam como o conselho responde. A tensão é estável? A tela acende? Os botões funcionam?

Se alguma coisa estiver desativada, é observado e fixado. Esta é a etapa final antes que as placas entrem em produtos - ou falhem e sejam descartadas.

A montagem da PCB pode parecer simples no início, mas cada etapa é embalada com detalhes e precisão. Cada parte, junta e rastreio desempenham um papel em fazer com que os eletrônicos funcionem da maneira que esperamos.

SMT vs THT vs Tecnologia mista na montagem da PCB

Ao montar PCBs, não há método único. A tecnologia de montagem na superfície (SMT), a tecnologia de orifício por meio de THT e a tecnologia mista têm seus próprios pontos fortes e limites, dependendo do projeto.

O SMT é rápido, compacto e altamente automatizado. É perfeito para pequenas peças, como resistores ou ICs, especialmente quando você está produzindo lotes grandes. As máquinas lidam com quase tudo, o que mantém os custos de mão -de -obra baixos. Mas não funciona bem para componentes grandes e pesados que precisam de força mecânica.

É aí que entra isso. É ótimo para conectores, bobinas ou peças de poder que precisam permanecer firmemente presas. Os componentes passam pelo quadro e são soldados do outro lado. Leva mais tempo e custa mais, especialmente quando feito manualmente, mas oferece apoio físico mais forte.

A tecnologia mista usa os dois. Isso é comum em designs modernos, onde as placas carregam pequenos chips lógicos e grandes peças de potência. Se planejado, ambos os métodos funcionam juntos. Coloque as peças SMT primeiro usando o refluxo, adicione as peças e execute a solda de onda - ou use solda manual se a quantidade for pequena.

Para evitar problemas, os designers devem separar peças a lado, evitar espaçamento apertado próximo aos orifícios e seguir a sequência de montagem correta. Fazer isso mantém a construção suave e reduz o recompensa dispendiosa.

Defeitos comuns de montagem de PCB e como evitá -los

Até as linhas de montagem mais avançadas podem ter problemas. Conhecer os defeitos de montagem de PCB mais comuns ajuda a capturar problemas mais cedo e evitar as placas desperdiçadas. Aqui estão alguns que aparecem com frequência.

Juntas de solda a frio

Isso acontece quando a solda não derrete ou se liga totalmente. Parece monótono ou granulado e causa conexões elétricas fracas ou não confiáveis. Geralmente vem de um aquecimento ruim durante a solda de refluxo ou onda. Para evitá -lo, verifique os perfis de temperatura e verifique se o forno está calibrado corretamente.

Tombstoning

Tombstoning recebe o nome de como pequenas peças como resistores se levantam em uma extremidade, como uma lápide. Um lado do componente levanta a almofada devido a aquecimento desigual ou muita tensão superficial da solda. É comum em pequenos lascas quando a pasta é aplicada de forma desigual. Bom design de estêncil e controle de reflexão ajudam a evitá -lo.

Bridging de solda

Quando a solda conecta duas almofadas que não devem tocar, cria uma ponte. Isso pode causar curtos circuitos. Pasta de solda demais ou baixo alinhamento durante a colocação são causas comuns. Usar máquinas AOI e ajustar a espessura do estêncil pode reduzir esse risco.

Componentes desalinhados

Se um componente mudar durante a colocação ou refluxo, ele pode não se conectar. As máquinas devem ser bem calibradas e a pasta deve ser aplicada uniformemente para manter as peças no lugar até que a solda os trava.

Conclusão

O processo da montagem da PCB envolve várias etapas, desde verificações de design e colocação de componentes até solda e teste final. Cada estágio - seja smt, tht ou uma mistura - requer a atenção aos detalhes e precisão. Escolher o método certo, inspecionar com frequência e garantir que a montagem limpa ajude a evitar problemas caros. Para projetos complexos, é sempre inteligente trabalhar com profissionais que entendem os padrões de tecnologia e qualidade que garantem que cada PCB funcione conforme o esperado. Bem -vindo a conferir os produtos de suporte da nossa empresa, como Máquina de escova de moagem de PCB, Equipamento de secagem UV.

Perguntas frequentes

Qual é a diferença entre PCB e PCBA?

PCB refere -se à placa de circuito impresso sem nenhum componente. PCBA significa que a placa possui todos os componentes montados e está pronta para uso.

Por que o SMT e o THT são usados na montagem do PCB?

O SMT é ótimo para componentes pequenos e leves. Isso é melhor para peças que precisam de um forte suporte mecânico. Muitas placas usam os dois métodos.

Qual é o objetivo da solda de refluxo?

A soldagem de reflexão derrete a pasta de solda para que ele lige componentes ao conselho. É fundamental para proteger dispositivos montados na superfície.

Como você evita defeitos de solda como ponte?

Use a espessura da estêncil certa, aplique pasta com cuidado e faça inspeções regulares como a AOI para capturar problemas mais cedo.

Um PCB pode ter componentes de ambos os lados?

Sim, as placas de dupla face são comuns. Cada lado é montado e soldado separadamente, geralmente começando com o lado mais simples.