Czy zastanawiałeś się kiedyś, co działa płynnie szybko poruszająca się linia produkcyjna elektroniki? To nie tylko główne maszyny - automaty do przechowywania PCB odgrywają również istotną rolę. W dzisiejszej produkcji elektronicznej właściwe przechowywanie PCB pomaga zapobiegać opóźnieniu, chronić komponenty i poprawić jakość.

W tym poście dowiesz się, czym jest komputer pamięci PCB, dlaczego ma to znaczenie i jak zwiększa wydajność w liniach SMT i DIP.

Co to jest komputer pamięci PCB i jak to działa?

Maszyna pamięci PCB to specjalny rodzaj sprzętu używanego w liniach produkcyjnych elektroniki. Możesz myśleć o tym jak o inteligentnej półce, która trzyma wydrukowane płyty obwodowe, czekając na następny proces. To nie tylko losowo przechowuje deski - wie, kiedy je wypuścić lub przytrzymać, w zależności od tego, jak szybko działają maszyny przed i po nim. To zapewnia, że cała linia działa gładko bez zatrzymań i spowolnienia.

W liniach SMT i DIP nie wszystkie maszyny działają w tym samym tempie. Na przykład maszyna do wybierania i miejsca może zakończyć swoją pracę szybciej niż piekarnik Drufl. Jeśli nie ma miejsca do przechowywania dodatkowych desek, sprawy mogą szybko się zaatakować. Właśnie tam pojawia się maszyna do przechowywania PCB. Działa jak kontroler ruchu, utrzymując równowagę przepływu poprzez tymczasowo trzymając tablice, aż następna maszyna będzie gotowa.

Wewnątrz maszyny zwykle jest winda, która porusza się w górę i w dół, aby stosować lub wydać deski. Podnośnik ten jest często zasilany przez silnik serwo w celu dokładnego pozycjonowania. PLC (programowalny kontroler logiki) obsługuje wszystkie instrukcje, upewniając się, że czas jest odpowiedni. Czujniki obserwują, jak deski wpada i wychodzą, pomagając zapobiegać awarii lub zacięć. Niektóre maszyny pozwalają również zobaczyć, ile płyt jest w środku, dzięki ekranom wyświetlania lub przezroczystych panelach.

Ten rodzaj przechowywania bufora jest kluczowy, gdy potrzebujesz różnych maszyn do współpracy. Jeśli maszyna z tyłu potrzebuje płyty, ale ta z przodu jest nadal zajęta, maszyna pamięci może szybko wejść i dostarczyć płytę ze stosu. Lub jeśli przednia maszyna kończy się, ale tył jest powolny, może trzymać planszę przez kilka chwil. W ten sposób wszystko działa bez konieczności zatrzymania linii lub ręcznie dotknięcia desek.

Dlaczego maszyny do przechowywania PCB są niezbędne w procesie SMT

W ruchliwej linii produkcyjnej SMT nie wszystkie maszyny poruszają się w tym samym tempie. Niektóre kończą szybko, inni zajmują więcej czasu. Ta różnica w prędkości może tworzyć małe korki na linii. Jeśli jedna maszyna czeka na nadrobienie zaległości, tracisz czas. Właśnie tutaj komputer pamięci PCB naprawdę pokazuje swoją wartość. Działa jak strefa oczekiwania, trzymając tablice w razie potrzeby i uwalniając je, gdy następna maszyna jest gotowa.

Przykład weź maszynę do wybierania i miejsca i piekarnika rozdzielczego. Maszyna do wybierania i miejsca może szybko ładować komponenty, ale przetwarzanie każdej płyty trwa dłużej. Bez bufora pomiędzy, deski mogą się gromadzić lub siedzieć zbyt długo. Maszyna do przechowywania zapewnia płynne przekazanie. Utrzymuje wszystko zsynchronizowane, dostosowując przepływ na podstawie tego, co dzieje się w górę i w dół.

Staje się to jeszcze ważniejsze w dużych, dużych środowiskach. Gdy setki lub tysiące PCB poruszają się co godzinę, nawet kilka sekund opóźnienia się słynie. Maszyny siedzące bezczynnie lub czekające przy kosztach czasu i pieniędzy. System przechowywania pomaga uniknąć tych problemów poprzez równoważenie przepływu. To jak inteligentny asystent, który utrzymuje rytm produkcji stabilnie bez względu na wszystko.

Producenci, którzy prowadzą duże partie lub działają przez całą dobę, szczególnie z tego korzystają. Muszą zapobiegać spowolnieniu i upewnić się, że każda maszyna pozostaje produktywna. Buforowanie daje im miejsce do oddychania - do radzenia sobie z małymi opóźnieniami bez zatrzymywania całej linii.

Kluczowe funkcje i funkcje maszyn do przechowywania PCB

Buforowanie i oddzielenie PCB

Maszyna pamięci PCB działa jak elastyczna przestrzeń między maszynami. Daje przednie i tył linii trochę oddechu. Oznacza to, że nawet jeśli maszyna w górę szybko się porusza lub zwalnia maszyna dolna, oba mogą działać. Nie muszą się zatrzymać. Ten rodzaj oddzielania utrzymuje cały proces gładszy i unika niepotrzebnych przerw.

Zarządzanie zapasami PCB w czasie rzeczywistym

Wiedza, ile płyt jest na linii w dowolnym momencie, pomaga uniknąć niespodzianek. Dobry komputer pamięci masowej może śledzić, co jest w środku. Pomaga sprawdzić, czy deski się gromadzą lub działają nisko. Ta widoczność ułatwia szybkie planowanie i reagowanie. Wiele maszyn oferuje nawet wyświetlacze wizualne lub linki oprogramowania, aby pracownicy mogli monitorować zapasy bez zatrzymywania produkcji.

Ochrona fizyczna i elektrostatyczna

PCB mogą być delikatne. Jeden guzek lub statyczny szok może ich zrujnować. Wewnątrz magazynu deski są przechowywane w bezpiecznych uchwytach lub na torach windowych, które zapobiegają uszkodzeniom. Niektóre maszyny zawierają również funkcje bezpieczne dla ESD, takie jak systemy statyczne i systemy miękkie. Pomaga to zmniejszyć szkody podczas krótkoterminowego przechowywania, szczególnie gdy nikt nie jest w pobliżu.

Funkcje FIFO (pierwsze, pierwsze) i przejście

Utrzymanie odpowiedniego zamówienia przetwarzania ma znaczenie, zwłaszcza gdy tablice przechodzą wiele kroków. Konfiguracja FIFO zapewnia pierwszą planszę. To sprawia, że rzeczy jest sprawiedliwe i dokładne. Niektóre maszyny do przechowywania umożliwiają również tryb przejścia. Jeśli czas jest odpowiedni, deski mogą przejść prosto bez zatrzymywania się. Ta funkcja zwiększa szybkość i wydajność, gdy wszystko jest zsynchronizowane.

Zaawansowane systemy sterowania

Za kulisami automatyzacja wykonuje większość pracy. Maszyny te zwykle działają w systemie PLC, który jest podobny do mózgu, który mówi wszystko, co robić. Podnośnik serwo pomaga przesuwać deski w górę i w dół z dokładną dokładnością. Czujniki fotoelektryczne wykrywają pozycję każdej płyty, aby uniknąć awarii. Wiele jest również kompatybilnych z SMEMA, więc łatwo łączą się z innymi maszynami na linii. Cała ta technologia współpracuje ze sobą, sprawia, że proces przechowywania jest szybki, bezpieczny i niezawodny.

Użyj przypadków i umieszczanie maszyn do przechowywania PCB

Maszyny pamięci PCB można umieścić w kilku kluczowych miejscach na linii produkcyjnej. Każda lokalizacja pomaga rozwiązać inny problem przepływu. Wiedza o tym, gdzie umieścić te maszyny, ma duży wpływ na to, jak płynna jest operacja.

Między drukarką wklejową lutowniczą a maszyną do pick-and-miejsca

Jest to często pierwsze miejsce, w którym rzeczy mogą się zsynchronizować. Drukarka do wklejania lutu może zatrzymać się w celu czyszczenia, kontroli lub wklejania. Ale jeśli maszyna do wybierania i miejsca nadal działa, potrzebuje płyt. Maszyna magazynowa między tymi dwoma jest gotowa niewielka zasilanie. Jeśli drukarka robi sobie przerwę, linia nie musi się zatrzymać. A jeśli drukarka kończy kilka płyt szybciej niż oczekiwano, jednostka pamięci może je przytrzymać, aż następny krok będzie gotowy.

Między maszyną do wybierania i miejsca a piekarnik

Maszyna do wybierania i miejsca jest zwykle szybsza niż piekarnik rozruchu. Może szybko umieszczać części, ale piekarnik wymaga czasu na ogrzewanie i chłodne deski. To powoduje spowolnienie. Umieszczając bufor na środku, unikasz pali. Maszyna przechowywania trzyma gotowe płyty, aż piekarnik będzie gotowy. Zapobiega również zbyt długo siedzeniu desek, co może wpłynąć na jakość lutu. Ta luka pomaga kontrolować czas i odstępy za deski, zanim przejdą ciepło.

Między testowaniem AOI a kolejnymi etapami montażu

Po automatycznej kontroli optycznej niektóre płyty mogą być oznaczone do przeglądu lub przeróbki. Inni od razu przechodzą dalej. Może to przerwać przepływ. Składka magazynowa po zorganizowaniu desek. Jeśli podczas sprawdzania kilku płyt jest opóźnienie, reszta nie musi się zatrzymać. Utrzymuje dobre deski zmierzające w kierunku następnego etapu, niezależnie od tego, czy jest to montaż ręczny, końcowa inspekcja, czy opakowanie. Pomaga także unikać mieszania przepuszczanych i nieudanych desek, utrzymując przepływ pracy w czystości i kontrolowany.

Rodzaje maszyn do przechowywania PCB i ich aplikacji

Różne konfiguracje produkcyjne wymagają różnych rodzajów maszyn do przechowywania PCB. Niektóre fabryki wymagają szybkiej obsługi, inne bardziej dbają o elastyczność. W zależności od linii możesz potrzebować czegoś kompaktowego, czegoś możliwego do układania lub czegoś, co pasuje do niestandardowej luki. Spójrzmy na typowe typy i sposób ich używanego.

Systemy pamięci PCB typu Lift PCB

Systemy typu wind wykorzystują wewnętrzną platformę, która porusza się w górę i w dół. Trzyma deski w gniazdach lub tacekach i w razie potrzeby podnosi je na pozycję. Są świetne, gdy potrzebujesz ścisłej kontroli nad tym, jak są zwolnione płyty. Silnik serwo często zasila windę, nadając mu dokładne, powtarzalne ruchy. Znajdziesz je w miejscach, w których ma znaczenie czas lub gdzie przestrzeń jest ograniczona, ale dostępna jest pionowa pokój.

Magazynowe maszyny do przechowywania PCB

Ten typ wykorzystuje czasopisma, które są stojakami lub ramkami, które trzymają wiele płyt. Maszyny automatycznie wsuwają lub wyciągają PCB z magazynu. Działa dobrze w liniach o dużej objętości lub do przechowywania płyt między długim etapem procesu. Niektóre jednostki mogą utrzymać kilka czasopism jednocześnie. Oznacza to mniej zakłóceń i dłuższe działanie bez ręcznego uzupełniania. Są popularne w obszarach między AOI i Reflow lub jako bufory na koniec linii.

Modułowe vs. zintegrowane jednostki buforowe

Jednostki modułowe można przesuwać i dostosowywać. Są przydatne, gdy chcesz przetestować nową konfigurację linii lub maszyny zmiany biegów w przyszłości. Z drugiej strony zintegrowane systemy są wbudowane w linię na stałe. Często mają ściślejsze połączenia oprogramowania i mogą działać płynniej, ponieważ są zmuszone do dopasowania pobliskich maszyn. Wybór zależy od tego, czy potrzebujesz większej elastyczności, czy większej stabilności.

Niestandardowe wymiary i konfigurowalne opcje

Nie wszystkie deski mają ten sam rozmiar i nie wszystkie linie mają takie same odstępy. Dlatego wiele maszyn do przechowywania PCB oferuje niestandardowe rozmiary. Możesz dostosowywać takie rzeczy, jak liczba szczelin, szerokość płyty, a nawet przepływ płyt kierunkowych - leżą po prawej lub prawej do lewej. Niektóre konfiguracje obejmują panele z ekranem dotykowym, inteligentne czujniki, a nawet funkcje śledzenia danych. Te opcje pomagają maszynie dopasować dokładny proces bez dodatkowych obejść.

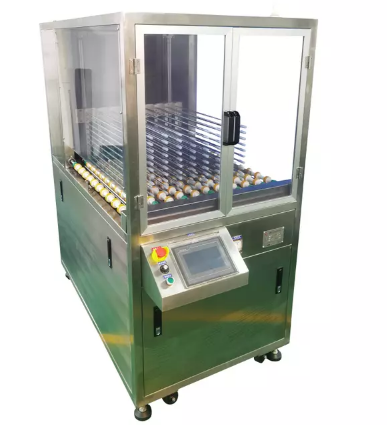

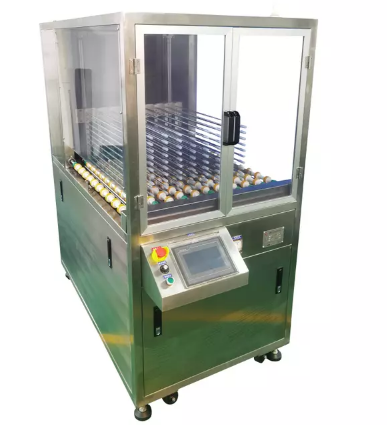

Poznaj nasz tymczasowy komputer pamięci PCB

PCB Tymczasowa maszyna do przechowywania: szafka do przechowywania wysyłania

Podczas przechowywania PCB przed montażem wilgoć jest cichym, ale poważnym zagrożeniem. Może to prowadzić do problemów z korozją, separacją warstw i lutowania, które nie zawsze są oczywiste dopiero później. Dlatego oferujemy PCB tymczasowy magazyn , zbudowany specjalnie w celu ochrony płyt przed wilgotnością i ekspozycją na powietrze.

System ten wykorzystuje metodę opartą na osuszanie w celu utrzymania suchego, kontrolowanego środowiska wewnątrz szafki. Wyciąga wilgoć z powietrza i utrzymuje niski poziom wilgotności - poniżej tego, co mogą poradzić sobie typowe pomieszczenia do przechowywania lub otwarte półki. Suche ustawienie pomaga zatrzymać utlenianie na podkładkach lutu i zachowuje jakość wrażliwych wykończeń powierzchniowych.

W przypadku obiektów obsługujących komponenty lub deski wrażliwe na wilgoć z zanurzeniem, enig lub powłoki HAL, ta szafka jest szczególnie przydatna. Zapewnia, że PCB pozostają czyste, suche i gotowe do gładkiego lutowania w razie potrzeby. Utrzymując ten stabilny stan, pomaga poprawić wydajność i zmniejszyć kosztowne przeróbkę lub złomowanie desek, które pochłaniały zbyt dużo wilgoci w magazynie.

Niezależnie od tego, czy pracujesz z małymi przebiegami partii, czy na pełnej skali linie produkcyjne, to rozwiązanie do przechowywania obsługuje stałą jakość. Jest to prosty sposób zapobiegania nieprzewidywalnymi problemami spowodowanymi złymi warunkami przechowywania. Jeśli Twoim celem jest wykonanie ściślejszego procesu i ochrona każdej tablicy od samego początku, jednostka ta zarabia na podłodze. Aby uzyskać dalszą pomoc, witaj, aby sprawdzić nasze wsparcie produkty.

Najlepsze praktyki integracji komputera pamięci PCB

Planowanie układu linii i synchronizacji maszyn

Przed dodaniem maszyny do przechowywania PCB do linii mądrze jest starannie zaplanować układ. Musisz pomyśleć o tym, jak każda maszyna łączy się i jak szybko działa. Jeśli jedno urządzenie porusza się wolniej niż inne, to właśnie najważniejsze jest buforowanie. Składka magazynowa powinna siedzieć tam, gdzie zdarzają się opóźnienia, jak przed reflowem lub po inspekcji. Po umieszczeniu w odpowiednim miejscu pomaga utrzymać wszystkie maszyny do synchronizacji bez czekania lub wciągania linii.

Konfigurowanie odpowiednich warunków pracy

Twoje środowisko odgrywa dużą rolę w ochronie PCB. Upewnij się, że maszyna do przechowywania jest umieszczona w strefie czystej. Staraj się unikać obszarów narażonych na kurz, przepływ powietrza lub nagłe zmiany wilgotności. Jeśli to możliwe, ustaw go wewnątrz lub w pobliżu obszaru bezpiecznego ESD. Oznacza to właściwe podłogi, paski uziemiające i narzędzia antystatyczne. Tablice, które siedzą w maszynie przez dłuższe niż kilka minut, powinny być chronione przed rozładowaniem elektrostatycznym i cząsteczkami w powietrzu.

Szkolenie personelu w zakresie obsługi i użytkowania interfejsów

Bez względu na to, jak mądry jest maszyna, ludzie nadal muszą go dobrze używać. Dlatego szkolenie jest tak ważne. Operatorzy powinni wiedzieć, jak ładować i rozładowywać PCB bez dotykania wrażliwych obszarów. Muszą także zrozumieć ekran kontrolny - jak zatrzymać się, wznowić i sprawdzić liczbę płyt. Proste błędy, takie jak wkładanie desek do tyłu lub pomijanie kroków ekranowych, mogą uszkodzić płyty lub spowolnić linię. Szybki, wyraźny trening przechodzi długą drogę.

Konserwacja listy kontrolnej i przedziałów kontroli

Nawet najlepsze maszyny wymagają uwagi, aby pozostać niezawodnym. Zrób listę kontrolną cotygodniowych i comiesięcznych inspekcji. Spójrz na czujniki, pasy, mechanizm podnoszenia i szyny prowadzące. W razie potrzeby wszystko jest w czystości i lekko smarowane. Sprawdź gromadzenie pyłu na torze i potwierdź, że zatrzymanie awaryjne. Przetestuj również system PLC i upewnij się, że ustawienia oprogramowania pasują do bieżącego rodzaju i grubości płyty. Regularna opieka zmniejsza przestoje i pomaga Twojemu maszynie trwać dłużej.

Typowe błędy, których należy unikać w pamięci PCB

Z widokiem na kontrolę wilgotności

Wilgoć jest jedną z najbardziej szkodliwych rzeczy na PCB, ale często jest ignorowana. Bez odpowiedniej kontroli deski mogą wchłaniać wodę z powietrza. To prowadzi do korozji, utleniania, aw skrajnych przypadkach rozwarstwienie podczas lutowania. To, że pokój wydaje się suchy, nie oznacza, że jest bezpieczny. Używanie suchych szafek, przechowywania osuszającego lub worków uszczelnionych próżniowo pomaga usunąć to ryzyko. Wilgotność powinna być śledzona - nie zgadnij - szczególnie w obszarach, w których deski siedzą przez wiele godzin lub dni.

Przechowywanie płyt na otwartym powietrzu między etapami procesów

Czasami podczas ruchliwych zmian operatorzy pozostawiają PCB siedzące na stojakach lub wózkach na otwartej przestrzeni. Wydaje się to nieszkodliwe, ale te kilka minut może wpuścić kurz, statyczne i wilgoć. Nawet czyste środowiska wiążą się z ryzykiem. Tablice powinny zawsze wchodzić w chronioną pamięć lub przenieść bezpośrednio do następnego komputera. Pozostawienie ich naraża ich na cząstki powietrza, które mogą zakłócać późniejsze lutowanie lub powodować problemy powierzchniowe, których nie zobaczysz, dopóki testowanie nie powiedzie.

Nie korzystanie z systemów FIFO

Po pierwsze, First-Out ma więcej niż ludzie. Jeśli starsze deski pozostają w magazynie zbyt długo, ich powierzchnie lutownicze mogą utleniać się, szczególnie na wykończeniach, takich jak puszka zanurzeniowa lub eniga. Nowsze tablice mogą zostać wybrane najpierw tylko dlatego, że są bliżej, co pozostawia starsze starzenie się poza specyfikacją. Właściwy system FIFO pomaga śledzić to, co przyszło pierwsze. Oznacza to etykiety, narzędzia do śledzenia i maszyny skonfigurowane do tablic wydania w kolejności, a nie tylko na podstawie pozycji.

Pomijanie zwykłej konserwacji maszyn

Łatwo jest zapomnieć o maszynie pamięci, gdy wszystko działa dobrze. Ale ignorowanie tego może prowadzić do problemów. Wgromadzenie pyłu, zużyte ścieżki podnoszące i niekomplikowane czujniki powoli pogarszają sytuację. W końcu tablice mogą się zagrać lub zostać źle wyrównane. Niewielkie opóźnienie staje się duże. Konserwacja nie musi być skomplikowana - po prostu regularne kontrole, szybkie czyszczenie i niektóre kontrole części. Zachowaj harmonogram i trzymaj się go przed nabyciem problemów.

Wniosek

Maszyna pamięci PCB robi coś więcej niż tylko trzymanie płyt obwodowych - utrzymuje płynnie całą linię produkcyjną. Zarządzając przepływem między maszynami, pomaga skrócić czas przestojów i zapobiegać wąskiemu gardłom. Chroni także deski przed uszkodzeniem i zapewnia, że są przetwarzane we właściwej kolejności. Dzięki inteligentnej automatyzacji i właściwej konfiguracji zwiększa zarówno wyjście, jak i jakość. Jeśli chcesz lepszych wyników z procesu produkcji elektroniki, warto zbadać niezawodne rozwiązania pamięci PCB.

FAQ

Jaki jest główny cel komputera pamięci PCB?

Działa jako bufor do zarządzania różnicami pomiaru czasu między maszynami, zapobiegając zatrzymaniu linii i poprawie przepływu.

Gdzie należy umieścić maszyny do przechowywania PCB na linii?

Wspólne miejsca obejmują między drukarką wklejającą lutową a maszyną do pick-and-miejsca lub przed piekarnikiem rozdzielczym.

W jaki sposób maszyna pamięci PCB chroni przed uszkodzeniem?

Wykorzystuje funkcje takie jak czujniki fotoelektryczne i bezpieczne uchwyty, aby zapobiec uszkodzeniom fizycznym i zmniejszyć narażenie na statyczne.

Dlaczego kontrola wilgotności jest ważna w pamięci PCB?

Wilgoć może powodować wady korozji i lutowania. Maszyny lub szafki pomagają utrzymać suche środowisko.

Czy maszyny do przechowywania PCB mogą obsługiwać działanie FIFO?

Tak, wiele modeli zostało zaprojektowanych do wydawania płyt w kolejności, którą wprowadzili, co pomaga utrzymać jakość przetwarzania.