Vous êtes-vous déjà demandé ce qui maintient une ligne de production électronique à évolution rapide en douceur? Ce ne sont pas seulement les machines principales - les machines de stockage PCB jouent également un rôle vital. Dans la fabrication d'électronique d'aujourd'hui, le stockage approprié des PCB aide à prévenir les retards, à protéger les composants et à améliorer la qualité.

Dans cet article, vous apprendrez ce qu'est une machine de stockage de PCB, pourquoi elle est importante et comment elle augmente l'efficacité sur les lignes SMT et DIP.

Qu'est-ce qu'une machine de stockage PCB et comment fonctionne-t-elle?

Une machine de stockage PCB est un type spécial d'équipement utilisé dans les lignes de fabrication d'électronique. Vous pouvez le considérer comme une étagère intelligente qui contient des circuits imprimés pendant qu'ils attendent le prochain processus. Il ne se contente pas de stocker des planches au hasard - il sait quand les libérer ou les maintenir, selon la vitesse des machines avant et après qu'il fonctionne. Cela garantit que toute la ligne se déroule en douceur sans arrêts ni ralentissements.

Dans les lignes SMT et DIP, toutes les machines ne fonctionnent pas au même rythme. Par exemple, la machine à pick-and-place pourrait terminer son travail plus rapidement que le four Reflow. S'il n'y a pas d'espace pour tenir les planches supplémentaires, les choses peuvent se bloquer rapidement. C'est là qu'une machine de stockage PCB entre en jeu.

À l'intérieur de la machine, il y a généralement un ascenseur qui se déplace de haut en bas pour empiler ou libérer des planches. Ce lifting est souvent alimenté par un servomoteur pour un positionnement précis. Un PLC (contrôleur logique programmable) gère toutes les instructions, en s'assurant que le timing est juste. Les capteurs regardent les planches entrer et sortir, aidant à empêcher les accidents ou les confitures. Certaines machines vous permettent également de voir combien de planches sont à l'intérieur, grâce à des écrans d'affichage ou des panneaux transparents.

Ce type de stockage de tampon est essentiel lorsque vous avez besoin de différentes machines pour travailler ensemble. Si la machine derrière a besoin d'une planche mais celle devant est toujours occupée, la machine de stockage peut rapidement intervenir et fournir une planche à partir de sa pile. Ou si la machine avant se termine mais que le dos est lent, il peut tenir la planche pendant quelques instants. De cette façon, tout continue de fonctionner sans que personne n'ait besoin d'arrêter la ligne ou de toucher les planches à la main.

Pourquoi les machines de stockage PCB sont essentielles dans le processus SMT

Dans une ligne de production SMT occupée, toutes les machines ne se déplacent pas au même rythme. Certains finissent rapidement, d'autres prennent plus de temps. Cette différence de vitesse peut créer de petits embouteillages sur la ligne. Si une machine attend une autre pour rattraper son retard, vous perdez du temps. C'est là qu'une machine de stockage PCB montre vraiment sa valeur. Il agit comme une zone d'attente, tenant des planches en cas de besoin et les libérant lorsque la prochaine machine est prête.

Prenons l'exemple de la machine à pick-and-place et du four de reflux. La machine à pick-and-place peut charger des composants rapidement, mais le four Reflow prend plus de temps pour traiter chaque carte. Sans tampon entre les deux, les planches peuvent s'accumuler ou s'asseoir trop longtemps. Une machine de stockage s'assure que le transfert est lisse. Il garde tout en synchronisation en ajustant le flux en fonction de ce qui se passe en amont et en aval.

Cela devient encore plus important dans les environnements à grande vitesse et à volume élevé. Lorsque des centaines ou des milliers de PCB se déplacent toutes les heures, même quelques secondes de retard s'additionnent. Machines assises au ralenti ou en attente autour du temps et de l'argent. Un système de stockage aide à éviter ces problèmes en équilibrant le flux. C'est comme un assistant intelligent qui maintient le rythme de production stable quoi qu'il arrive.

Les fabricants qui s'exécutent de gros lots ou qui fonctionnent 24h / 24 en bénéficient, en particulier en bénéficient. Ils doivent éviter les ralentissements et s'assurer que chaque machine reste productive. La mise en mémoire tampon leur donne de la place pour respirer - assez pour gérer les petits retards sans arrêter toute la ligne.

Fonctions clés et fonctionnalités des machines de stockage PCB

Tamponner et découplage des PCB

Une machine de stockage PCB agit comme un espace flexible entre les machines. Il donne à l'avant et à l'arrière de la ligne une certaine marge de respiration. Cela signifie que même si la machine en amont se déplace rapidement ou si la machine en aval ralentit, les deux peuvent continuer à fonctionner. Ils n'ont pas à s'arrêter l'un pour l'autre. Ce type de découplage maintient tout le processus plus lisse et évite des pauses inutiles.

Gestion des stocks de PCB en temps réel

Savoir combien de planches sont en jeu à tout moment contribuent à éviter les surprises. Une bonne machine de stockage peut suivre ce qu'il y a à l'intérieur. Cela vous aide à voir si des planches s'accumulent ou courent bas. Cette visibilité facilite la planification et la réaction rapidement. De nombreuses machines proposent même des écrans visuels ou des liens logiciels afin que le personnel puisse surveiller l'inventaire sans arrêter la production.

Protection physique et électrostatique

Les PCB peuvent être délicats. Une bosse ou un choc statique pourrait les ruiner. À l'intérieur d'une machine de stockage, les planches sont conservées dans des porte-titulaires sécurisés ou sur des pistes d'ascenseur qui empêchent les dommages. Certaines machines incluent également des fonctionnalités ESD-SAFE, comme le blindage statique et les systèmes de manipulation douce. Cela aide à réduire les dommages pendant le stockage à court terme, surtout lorsque personne n'est là pour attraper des problèmes.

FIFO (premier-in, première sortie) et fonctions de passage

Garder le bon ordre de traitement est important, surtout lorsque les planches passent par plusieurs étapes. Une configuration FIFO garantit que le premier tableau est le premier. Cela permet aux choses justes et précises. Certaines machines de stockage permettent également le mode de passage. Si le timing est juste, les planches peuvent passer directement sans s'arrêter. Cette fonction stimule la vitesse et l'efficacité lorsque tout est synchronisé.

Systèmes de contrôle avancés

Dans les coulisses, l'automatisation fait la majeure partie du travail. Ces machines fonctionnent généralement sur un système PLC, qui est comme le cerveau qui dit tout ce qu'il faut faire. Un servo-lift aide à déplacer les planches de haut en bas avec une précision ponctuelle. Les capteurs photoélectriques détectent la position de chaque carte pour éviter les accidents. Beaucoup sont également compatibles Smema, ils se connectent donc facilement à d'autres machines sur la ligne. Toute cette technologie qui travaille ensemble rend le processus de stockage rapide, sûr et fiable.

Cas d'utilisation et placement des machines de stockage PCB

Les machines de stockage de PCB peuvent être placées dans plusieurs endroits clés de la ligne de production. Chaque emplacement aide à résoudre un problème d'écoulement différent. Savoir où mettre ces machines fait une grande différence dans la façon dont l'opération fonctionne en douceur.

Entre l'imprimante de pâte de soudure et la machine à pick-and-place

C'est souvent le premier endroit où les choses peuvent se synchroniser. L'imprimante de pâte de soudure peut s'arrêter pour le nettoyage, l'inspection ou la recharge de pâte. Mais si la machine à pick-and-place est toujours en cours d'exécution, elle a besoin de planches. Une machine de stockage entre ces deux gardait une petite approvisionnement prête. Si l'imprimante fait une pause, la ligne n'a pas à s'arrêter. Et si l'imprimante termine quelques planches plus rapidement que prévu, l'unité de stockage peut les maintenir jusqu'à ce que l'étape suivante soit prête.

Entre la machine à pick-and-place et le four de reflux

La machine à pick-and-place est généralement plus rapide que le four de reflux. Il peut placer rapidement des pièces, mais le four prend du temps pour chauffer et refroidir les planches. Cela crée un ralentissement. En plaçant un tampon au milieu, vous évitez les empiles. La machine de stockage contient des planches finies jusqu'à ce que le four soit prêt. Il empêche également les conseils d'administration de s'asseoir trop longtemps, ce qui pourrait affecter la qualité de la soudure. Cet écart aide à contrôler le synchronisation et à l'espacement des planches avant de passer par la chaleur.

Entre les tests AOI et les étapes d'assemblage suivantes

Après une inspection optique automatique, certaines conseils pourraient être signalés pour examen ou retravail. D'autres avancent tout de suite. Cela peut interrompre le flux. Une unité de stockage après AOI garde les planches organisées. S'il y a un retard lors de la vérification de quelques planches, le reste n'a pas à s'arrêter. Il fait avancer les bonnes planches vers la prochaine étape, qu'il s'agisse d'assemblage manuel, d'inspection finale ou d'emballage. Il aide également à éviter de mélanger les planches passées et échouées, en gardant le flux de travail propre et contrôlé.

Types de machines de stockage PCB et leurs applications

Différentes configurations de production prévoient différents types de machines de stockage de PCB. Certaines usines ont besoin d'une manipulation à grande vitesse, d'autres se soucient davantage de la flexibilité. Selon votre ligne, vous pourriez avoir besoin de quelque chose de compact, quelque chose d'empilable ou quelque chose qui correspond à un écart personnalisé. Regardons les types communs et comment ils sont utilisés.

Systèmes de stockage de PCB de type Lift

Les systèmes de type élévatrice utilisent une plate-forme interne qui monte et descend. Il détient des planches dans des machines à sous ou des plateaux et les soulève en position en cas de besoin. Celles-ci sont excellentes lorsque vous avez besoin d'un contrôle étroit sur la façon dont les planches sont libérées. Un servomoteur alimente souvent l'ascenseur, ce qui lui donne des mouvements précis et reproductibles. Vous les trouverez dans des endroits où le timing est important ou où l'espace est limité mais une pièce verticale est disponible.

Machines de stockage de PCB de type magazine

Ce type utilise des magazines, qui sont des racks ou des cadres qui contiennent plusieurs planches. Les machines poussent ou tirent automatiquement les PCB dans et hors du magazine. Il fonctionne bien dans les lignes à volume élevé ou pour le stockage des planches entre les étapes de processus longues. Certaines unités peuvent contenir plusieurs magazines à la fois. Cela signifie moins d'interruptions et un fonctionnement plus long sans réapprovisionnement manuel. Ils sont populaires dans les zones entre AOI et Reflow ou comme tampons de fin de ligne.

Unités de mise en mémoire tampon modulaires vs intégrées

Les unités modulaires peuvent être déplacées et ajustées. Ils sont pratiques lorsque vous souhaitez tester une nouvelle configuration de ligne ou des machines à décalage à l'avenir. Les systèmes intégrés, en revanche, sont intégrés en permanence dans la ligne. Ils ont souvent des connexions logicielles plus strictes et peuvent fonctionner plus lisses car ils correspondent à des machines à proximité. Le choix dépend si vous souhaitez plus de flexibilité ou plus de stabilité.

Dimensions personnalisées et options configurables

Toutes les planches n'ont pas la même taille, et toutes les lignes n'ont pas le même espacement. C'est pourquoi de nombreuses machines de stockage PCB offrent des tailles personnalisées. Vous pouvez ajuster des choses comme le nombre de créneaux, la largeur de la carte et même les cartes de direction s'écoulent - gauche à droite ou droite à gauche. Certaines configurations incluent des panneaux à écran tactile, des capteurs intelligents ou même des fonctionnalités de suivi des données. Ces options aident la machine à s'adapter à votre processus exact sans solution supplémentaire.

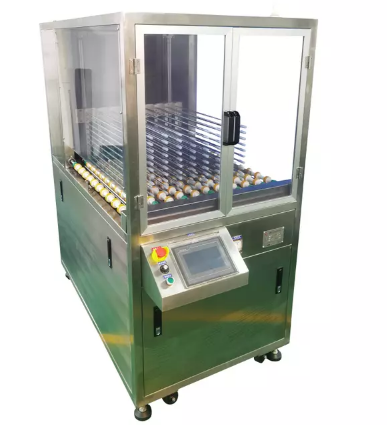

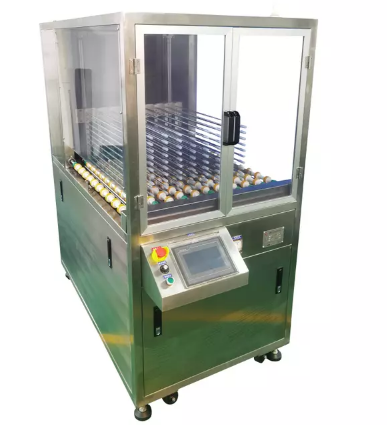

Rencontrez notre machine de stockage temporaire PCB

PCB Machine de stockage temporaire: armoire de rangement dessiccant

Lors du stockage des PCB avant l'assemblage, l'humidité est une menace silencieuse mais grave. Cela peut entraîner des problèmes de corrosion, de séparation des calques et de soudage qui ne sont toujours évidents que bien plus tard. C'est pourquoi nous offrons le Machine de stockage temporaire de PCB , construite spécifiquement pour protéger les planches de l'humidité et de l'exposition à l'air.

Ce système utilise une méthode basée sur des dessicants pour maintenir un environnement sec et contrôlé à l'intérieur de l'armoire. Il tire l'humidité de l'air et maintient les niveaux d'humidité bas - en dessous de ce que les salles de stockage ou les étagères ouvertes typiques peuvent gérer. Le réglage sec aide à arrêter l'oxydation des coussinets de soudure et préserve la qualité des finitions de surface sensibles.

Pour les installations manipulant des composants ou des planches sensibles à l'humidité avec des revêtements d'immersion en étain, en énig ou en hal, cette armoire est particulièrement utile. Il garantit que les PCB restent propres, secs et prêts à souder lisses en cas de besoin. En maintenant cette condition stable, il aide à améliorer le rendement et à réduire les retouches coûteuses ou à éliminer les planches qui absorbent trop d'humidité dans le stockage.

Que vous travailliez avec de petits lots ou des lignes de production à grande échelle, cette solution de stockage prend en charge une qualité cohérente. C'est un moyen simple de prévenir les problèmes imprévisibles causés par de mauvaises conditions de stockage. Si votre objectif est de gérer un processus plus serré et de protéger chaque planche depuis le début, cette unité gagne sa place sur votre sol. Pour plus d'assistance, bienvenue pour vérifier notre plus de notre soutien produits.

Meilleures pratiques pour intégrer une machine de stockage PCB

Planification de la disposition des lignes et de la synchronisation de la machine

Avant d'ajouter une machine de stockage PCB à votre ligne, il est intelligent de planifier attentivement la disposition. Vous devez réfléchir à la façon dont chaque machine se connecte et à la vitesse à laquelle ils fonctionnent. Si un appareil se déplace plus lentement que les autres, c'est là que la tampon compte le plus. L'unité de stockage doit s'asseoir là où les retards se produisent, comme avant la reflux ou après l'inspection. Lorsqu'il est placé à droite, il aide à maintenir toutes les machines en synchronisation sans attendre ou en brouiller la ligne.

Configuration des conditions de fonctionnement appropriées

Votre environnement joue un rôle important dans la protection des PCB. Assurez-vous que la machine de stockage est placée dans une zone propre. Essayez d'éviter les zones exposées à la poussière, au flux d'air ou à des changements soudains d'humidité. Si possible, placez-le à l'intérieur ou à proximité d'une zone de sécurité ESD. Cela signifie un revêtement de sol approprié, des sangles de mise à la terre et des outils antistatiques. Les planches qui se trouvent à l'intérieur de la machine pendant plus de quelques minutes doivent être protégées des décharges électrostatiques et des particules en suspension dans l'air.

Formation du personnel sur la gestion et l'utilisation de l'interface

Peu importe à quel point la machine est intelligente, les gens doivent encore les utiliser correctement. C'est pourquoi la formation est si importante. Les opérateurs doivent savoir charger et décharger les PCB sans toucher les zones sensibles. Ils doivent également comprendre l'écran de contrôle - comment faire une pause, reprendre et vérifier le nombre de panneaux. Des erreurs simples, comme insérer des planches vers l'arrière ou sauter des marches à écran tactile, peuvent endommager les planches ou ralentir la ligne. Une formation rapide et claire va très loin.

Liste de contrôle de maintenance et intervalles d'inspection

Même les meilleures machines ont besoin d'attention pour rester fiable. Faites une liste de contrôle pour les inspections hebdomadaires et mensuelles. Regardez les capteurs, les ceintures, le mécanisme de levage et les rails de guidage. Gardez tout propre et légèrement lubrifié si nécessaire. Vérifiez l'accumulation de poussière à l'intérieur de la piste et confirmez que l'arrêt d'urgence fonctionne. Testez également le système PLC et assurez-vous que les paramètres logiciels correspondent à votre type de carte et à votre épaisseur actuels. Les soins réguliers réduisent les temps d'arrêt et aident votre machine à durer plus longtemps.

Erreurs courantes à éviter dans le stockage des PCB

Négliger le contrôle de l'humidité

L'humidité est l'une des choses les plus dommageables pour les PCB, mais elle est souvent ignorée. Sans contrôle approprié, les planches peuvent absorber l'eau de l'air. Cela conduit à la corrosion, à l'oxydation et dans les cas extrêmes, au délaminage pendant le soudage. Ce n'est pas parce qu'une pièce est sèche qu'elle est sûre. L'utilisation d'armoires sèches, de rangement dessicant ou de sacs volés à l'aspirateur aide à éliminer ce risque. L'humidité doit être suivie - pas devinsée, en particulier dans les zones où les conseils sont assis pendant des heures ou des jours.

Stockage des planches en plein air entre les étapes du processus

Parfois, pendant les quarts de travail occupés, les opérateurs laissent des PCB assis sur des supports ou des chariots à l'air libre. Cela semble inoffensif, mais ces quelques minutes peuvent laisser entrer la poussière, statique et l'humidité. Même les environnements propres comportent des risques. Les planches doivent toujours être interrompues ou se déplacer directement vers la machine suivante. Les laisser de côté les expose aux particules d'air qui peuvent interférer avec le soudage ultérieur ou provoquer des problèmes de surface que vous ne verrez pas tant que les tests échouent.

N'utilisez pas efficacement les systèmes FIFO

Le premier-dans, le premier out compte plus que les gens ne le pensent. Si les planches plus anciennes restent en stockage trop longtemps, leurs surfaces de soudure peuvent s'oxyder, en particulier sur les finitions comme l'étain à immersion ou l'énig. Les cartes plus récentes pourraient être choisies d'abord simplement parce qu'elles sont plus proches, ce qui laisse les plus âgés qui ont le vieillit des spécifications. Un système FIFO approprié aide à suivre ce qui est arrivé en premier. Cela signifie des étiquettes, des outils de suivi et des machines configurées pour libérer des cartes dans l'ordre, pas seulement en fonction de la position.

Sauter de maintenance de la machine régulière

Il est facile d'oublier la machine de stockage lorsque tout fonctionne bien. Mais l'ignorer peut entraîner des problèmes. L'accumulation de poussière, les pistes de levage usées et les capteurs non calibrés aggravent lentement les choses. Finalement, les planches peuvent se bloquer ou être mal alignées. Un petit retard devient un gros. L'entretien ne doit pas être compliqué - juste les contrôles réguliers, le nettoyage rapide et certaines inspections de pièces. Gardez un horaire et respectez-le avant que les problèmes s'accumulent.

Conclusion

Une machine de stockage de PCB fait plus que de contenir les cartes de circuits imprimées - elle maintient la ligne de production entière se déplacer en douceur. En gérant le flux entre les machines, il aide à réduire les temps d'arrêt et à prévenir les goulots d'étranglement. Il protège également les conseils contre les dommages et garantit qu'ils sont traités dans le bon ordre. Avec une automatisation intelligente et une configuration appropriée, il augmente à la fois la sortie et la qualité. Si vous voulez de meilleurs résultats de votre processus de fabrication d'électronique, il vaut la peine d'explorer des solutions de stockage PCB fiables.

FAQ

Quel est l'objectif principal d'une machine de stockage PCB?

Il agit comme un tampon pour gérer les différences de synchronisation entre les machines, empêcher les arrêts de ligne et améliorer le flux.

Où les machines de stockage PCB doivent-elles être placées sur la ligne?

Les taches courantes incluent entre l'imprimante de pâte de soudure et la machine à pick-and-place, ou avant le four de reflux.

Comment une machine de stockage PCB protège-t-elle les planches des dommages?

Il utilise des fonctionnalités telles que des capteurs photoélectriques et des porte-greffe pour prévenir les dommages physiques et réduire l'exposition à la statique.

Pourquoi le contrôle de l'humidité est-il important dans le stockage des PCB?

L'humidité peut provoquer des défauts de corrosion et de soudure. Les machines de stockage ou les armoires aident à maintenir un environnement sec.

Les machines de stockage PCB peuvent-elles prendre en charge le fonctionnement FIFO?

Oui, de nombreux modèles sont conçus pour libérer des planches dans l'ordre dans lequel ils ont entré, ce qui aide à maintenir la qualité de traitement.